月別一覧

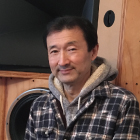

私が店長です

2012年8月

12件

本日は、昨日に引き続き実験結果をこの店長日記で掲載いたします。

条件

当社取扱いのコーン紙#JBL D130 に ダストキャップDCP4406を瞬間接着剤で接着 する作業の条件を変えて5種類の作業実験をしました。

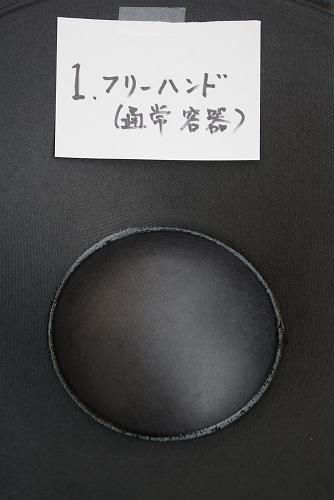

1 フリーハンド(通常容器)で塗布した場合

通常の細口容器で瞬間接着剤#GA380(ダストキャップ専用瞬間接着剤)をフリーハンドで塗布しました。対象のスピーカーは、作業台に置いて片手で回して塗布しました。この接着剤は、割合作業中のミスもあまり目立たなく仕上がります。作業中の接着剤の塗布量のムラで乾いた接着剤の表面がデコボコしています。通常容器の口の外径は、5ミリもあるためにピンポイントの塗布が出来ません。本来ならば、コーン紙とダストキャップの境目にピンポイントで塗布したいのですが、この容器では、正確な塗布に限界があります。しかし、美しい仕上がりとは言えませんが、確り接着出来ています。恐らく音のビビリ等は、皆無だと思います。

裏側には、接着剤は、浸透していませんが、隙間なくコーン紙とダストキャップが接着されています。

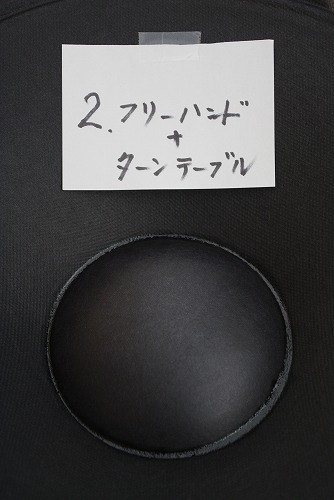

2 フリーハンド(通常容器)+ターンテーブル(料理用のものを使用)で塗布した場合

対象のスピーカーを、ターンテーブルに置いて助手に回してもらいながら、通常の細口容器で瞬間接着剤#GA380(ダストキャップ専用瞬間接着剤)をフリーハンドで塗布しました。 1の場合と同じく作業中の接着剤の塗布量のムラで乾いた接着剤の表面がデコボコしていますが、ターンテーブルで回転作業したお陰で1の場合より仕上がりがベターになりました。通常容器の口の外径は、5ミリもあるためにピンポイントの塗布が出来ません。また、通常容器は、少々容器のボディが硬いため接着剤を出すのに力が必要でストレスを感じます。通常容器では、コーン紙とダストキャップの境目にピンポイントで塗布したいのですが、正確な塗布に限界があります。 しかし、美しい仕上がりとは言えませんが、確り接着出来ていますので機能上問題ありません。

裏側には、接着剤は、浸透していませんが、隙間なくコーン紙とダストキャップが接着されています。

3 フリーハンド(ルアー容器) で塗布した場合

金属製のルアー付属容器(接着剤の塗布用注射針付容器NDL2-14+ADH-BTL-1L)を使用して瞬間接着剤#GA380(ダストキャップ専用瞬間接着剤)をフリーハンドで塗布しました。この金属製のルアー付属容器の先端の針の部分の外径は、2ミリのためコーン紙とダストキャップの境目にピンポイントで塗布できました。また、容器のボディが柔らかいため扱い易く、塗布にストレスを感じることは、ありませんでした。フリーハンドですが、2の場合より精緻な塗布が可能になりました。ただし、片手で重いスピーカーユニットを回転させながらの作業なので、塗布が一筆書きとはいかず、塗布量にムラがある。コーン紙とダストキャップの境目に隙間が無く接着され機能上の問題無し。

ピンポイントで接着剤を塗布したので、裏側に、接着剤が、少々浸透していますが、隙間なくコーン紙とダストキャップが接着されています。

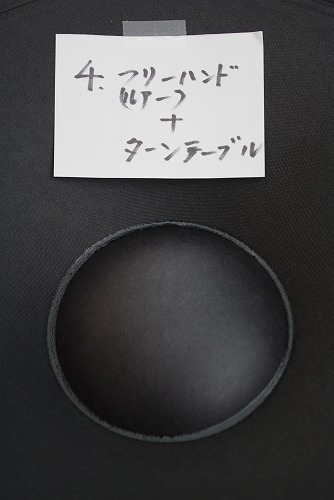

4 フリーハンド(ルアー容器) +ターンテーブルで塗布した場合

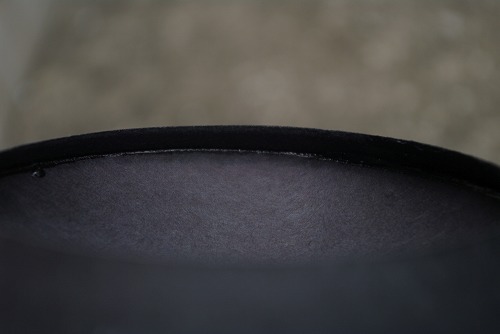

対象のスピーカーを、ターンテーブルに置いて助手に回してもらいながら、金属製のルアー付属容器(接着剤の塗布用注射針付容器NDL2-14+ADH-BTL-1L)を使用して瞬間接着剤#GA380(ダストキャップ専用瞬間接着剤)をフリーハンドで塗布しました。助手にターンテーブルに載せたユニットを回転してもらい塗布するので、接着剤の塗布に集中できる。ただし、回転のスピードに少々ムラがあるため、接着剤の塗布量もムラが出る。しかし、一筆書き出来ているのでかなり外観は、改善された。コーン紙とダストキャップの境目に隙間が無く接着され機能上の問題無し。

ピンポイントで接着剤を塗布したので、裏側に、接着剤が、少々浸透していますが、隙間なくコーン紙とダストキャップが接着されています。

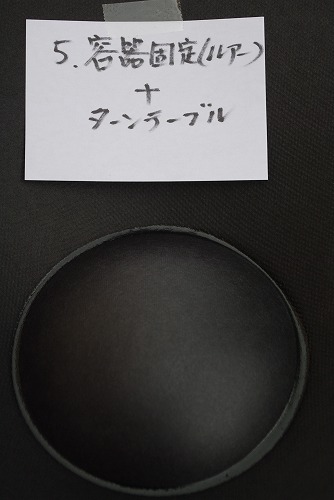

5 容器固定+ターンテーブルで塗布した場合

対象のスピーカーを、ターンテーブルに置いて助手に回してもらいながら、金属製のルアー付属容器(接着剤の塗布用注射針付容器NDL2-14+ADH-BTL-1L)を使用して瞬間接着剤#GA380(ダストキャップ専用瞬間接着剤)を固定して塗布しました。木工機械のブレ等を検査する測定工具の支柱に金属製のルアー付属容器を固定させて塗布した。一筆書き出来ているのでかなり外観は、改善された。仕上がりは、やはり一番良かった。ただし、針先が、固定されているので、コーン紙とダストキャップの境目に針先を常に置かなければならず調整が難しい。一筆書き出来ているのでかなり外観は、良い。コーン紙とダストキャップの境目に隙間が無く接着され機能上の問題無し。

ピンポイントで接着剤を塗布したので、裏側に、接着剤が、少々浸透していますが、隙間なくコーン紙とダストキャップが接着されています。

長い文を最後まで読んで頂きましてありがとうございました。次回は、この実験の総括を書きますのでよろしくお願いいたします。

一番の感心は、リコーン作業が無事に出来るだろうかということではないでしょうか。

特に作業工程で、重要なのは、ボイスコイルをマグネットギャップのセンターに設置出来るかにかかっていると思います。これには、コツがありまして、一つは、適切なセンター出し用の治具(当社の場合は、フィルム)を使用すること、もう一つは、省略できない重要な作業工程(詳しくは、当社のリコーンマニュアルをご覧下さい。)を行うことです。この二つの重要な作業を必ず行うことでボイスコイルをマグネットギャップのセンター出しは、失敗しません。

次に、心配なことは、スピーカーは、趣味の世界ですから、出来上がったスピーカー

の見た目ではないでしょうか。ガスケットの取付けなど目につきやすいですが、熟練者とビギナーでは、あまり大きく差が出ません。(接着剤を多めより少なめに塗布したほうが結果がよいと思います。)

交換作業が完了したスピーカーで、熟練者とビギナーでは、大きく差が出るのは、ダストキャップ(センターキャップ)周りの仕上り状態です。

これも、適切な接着剤+適切な用具を使用することで、熟練者が行ったような仕上がり状態が可能になります。

以下、作業条件や用具を変えて仕上り状態を、実験してみました。この結果、を参考にして頂き、リコーンにチャレンジして頂きたく思います。

なお、この実験は、公正に行い結果(仕上り状態)は、ありのまま写真に収めました。

また、実験を行った者は、リコーンの経験はありますが、それを業務としている熟練者ではありません。

本日から、数回に分けて実験結果をこの店長日記に掲載いたします。明日に続きます。

よろしくお願い致します。

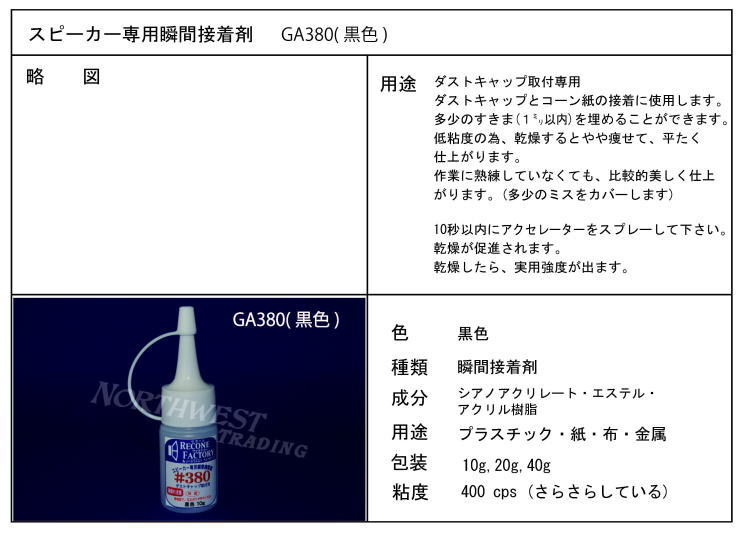

瞬間接着剤 #380は、ダストキャップの接着専用の優秀な瞬間接着剤としてお客様から多数の好評のお声を頂いています。パーツとパーツを強力に結合するとても優秀な接着性能を持っています。その性能を実験してみました。

まずは、最近作成したカタログの商品説明をご覧下さい。

この接着剤の特長は、さらさらしていて粘度が低いのですが、隙間を埋める性能は良いことです。さらさらなので、接着剤がすべて流れ落ちそうなのですが、留まって平たくなり、パーツとパーツを結合する性能が優秀です。

コーン紙を直線にカットしたものを2枚 で隙間0ミり、1ミリ、2ミリを作り#380の塗布を行い、接着性能の実験を行いました。写真は、夫々表と裏から撮影しています。

○ 隙間無し(隙間はダストキャップとコーン紙の隙間を想定しています。)の場合。

問題なくコーン紙とコーン紙をガッチリと接着しています。2枚の紙と紙の接点だけの平面接着は、困難な場合を想定していますが、接着剤が平坦になり両方の紙片を強力に結合しています。 接点の部分ですが、折れ曲がることなく強力に平面を維持しています。

裏面の接着剤は、染み出ていません。表のみで強力に接着しています。

○ 1ミリの隙間の場合。

接着剤を塗布した約3センチうち約2センチは隙間を埋め、両方の紙片を強力に結合しています。残りの1センチは、隙間を埋めることが出来ていません。

裏面に接着剤が染み出ているが、固まって両方の紙片を強力に結合しています。

○ 2ミリの隙間の場合。 隙間を埋めて両方の紙片を接着することは出来ていません。

この実験は、単に紙片と紙片の非常に狭い、辺と辺の結合の実験を行いました。にも拘らず、優秀な接着性能を確認できました。また、2ミリ前後の隙間があると接着不良が発生することが分かりました。通常のリコーン作業では、この実験のような困難な場合は、ありませんが、この#380の接着性能の優秀さを証明出来たと思います。

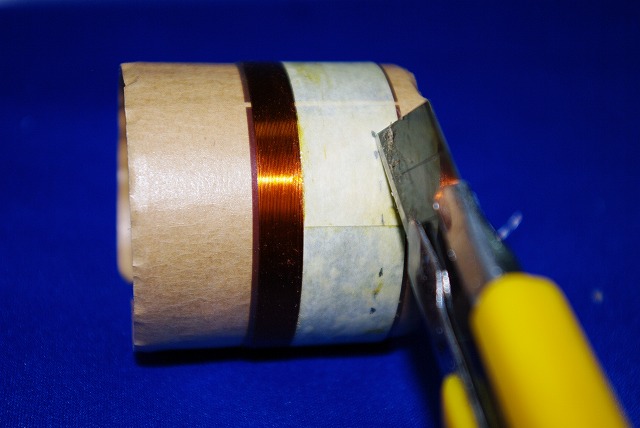

前回に引き続きボイスコイルボビンのカット加工についてです。前回は、丸銅線のボイスコイルのカットでしたが、今回は、エッジワイズ銅リボン線仕様のボイスコイルボビンカットです。 基本的に、作業で使用する道具や作業手順は、前回の丸銅線のボイスコイルのカットと同じです。異なる点をしいて挙げるならば、ボイスコイルの引出線がリボン状になっているため作業が容易です。、

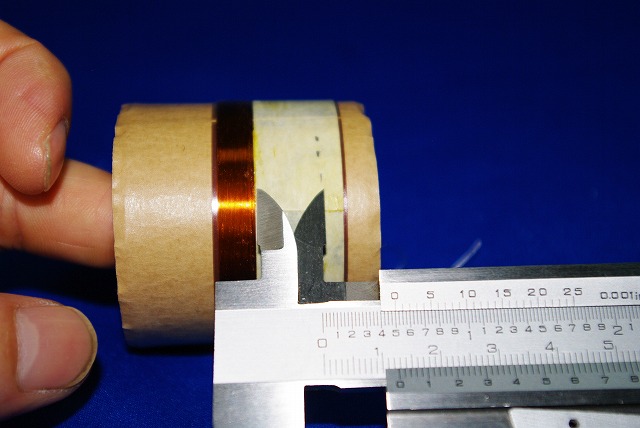

今回の加工は、具体的には、ボイスコイルのボビン上部を5ミリカットする加工です。品番#1600-16 直径75ミリのアルテック515BやJBL2121他に使用する汎用のボイスコイルを使用してカットを行います。

1 まずボイスコイルボビンは、デリケートで変形しやすいので、紙管に収めます。ここで、スカスカで緩い場合、

荷造りテープ等を紙管に巻いてピッタリ納まるようにします。これで外周を押さえても真円の変形は無くなります。

2 次にコイル上端から、等間隔で印をつけていきます。この印のところでカットするわけです。カットは細工用

のカッターで少しづつ慎重かつ丁寧に切り込みます。ここでご注意点は、2本引き出している銅リボン線を避け

てカットすることです。

写真は、フリーハンドで点線に沿って切り取ったものです。

もっと綺麗に仕上げるために、円周に沿って定規のようなものを当てて切ることもできます。

ボビンの材質は少し力を入れないと、カットできません。

不均等な切り口を紙管に沿って、ペーパー掛けして、滑らかに仕上げているところです。

カット前とカット後です。

以上のように作業は、割合簡単です。

リボン状の2本の引出線を誤ってカットしなければ、割合簡単な作業です。

今日、お客様に向けてピエールクランプの出荷準備をしていたときのことです。

いつものように全商品のチェックをしていて、マキシプレスのエンジ色のジョーがペンキで汚れていることに気付きました。

どういう過程でこのペンキが付着したのか不明ですが、出荷前に必ず塗料を落とさなければなりません。

そこで、シンナーを使って塗料を簡単に落とすことが出来たのですが、一方でシンナーが、本来のエンジ色の塗装まで落とさないか心配でしたが、杞憂でした。

以前にスペインの本社から、すべてのピエールクランプの塗装は、焼付け塗装を採用しているので、化学薬品や溶接時の飛び散りに耐久性があるということを思い出しました。

その言葉の通り、シンナーでは、全く影響を受けませんでした。

作業現場での酸性やアルカリ性の薬品にも耐久性があるはずです。

作業現場の酷使に耐えるピエールクランプをお勧めいたします。

今日は、背の高いボイスコイルボビンをカットする加工について説明いたします。 なぜ、この加工が必要なのでしょうか。

当社の販売しているボイスコイルは、専用ボイスコイルもありますが、数種類の機種に適合する汎用のものもあります。

専用のボイスコイルは、例えば、JBL D130用の #1808-8 というアルミ線のボイスコイルです。D130用に製造され、各サイズは、オリジナルとほぼ同じですから改造の必要はありません。

汎用のボイスコイルは、アルテック515B用やJBL2121用に使用される#1600-8などが該当します。

汎用でも強いて改造しなくても、失敗無しにリコーンできますが、ボイスコイルの背が高いと、ボイスコイルを磁界に正確に納めた場合は、ボビンの上部が飛び出すことになります。これは、失敗ではありませんが、それを隠すために大きなダストキャップが必要になり、見かけがオリジナルと異なるものになる場合もありますので、そのような場合対策として高いボビンカットするのです。

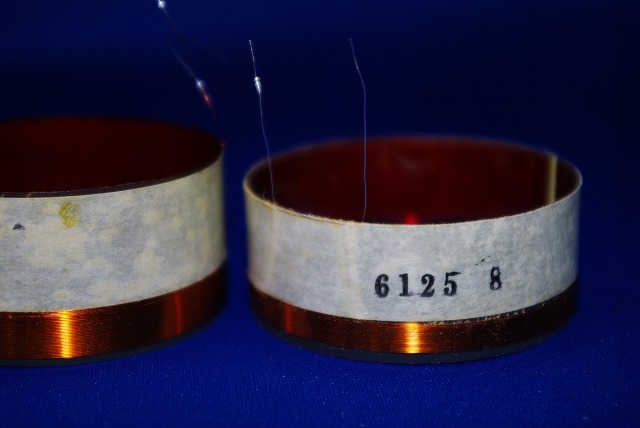

次の2枚の写真は、JBL LE8Tのリコーンキットのボイスコイルの比較です。上の写真は、ボイスコイルの背が高く、磁気範囲合わせると、ダストキャップが飛び出る例です。下の写真は、正常位置に納まっています。なおダストキャップは、写真撮影用にDCP2085という紙製のダストキャップを使用しています。

今回は、丸銅線のボイスコイルのボビンをカットする加工を説明いたします。エッジワイズ巻きのボイスコイルは、構造が違いますので、次回の応用編で説明いたします。

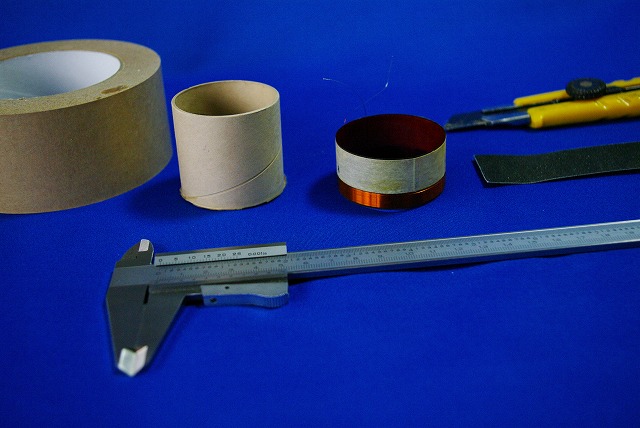

用意するパーツと道具等は、 ◎ボイスコイル#6125-8(JBL LE8T用の50ミリ径汎用ボイスコイルです。) ◎ 紙管 (ボイスコイル#6125-8を収めることが出来る50ミリ径の紙管です。) ◎カッター(オルファ社)、ノギスや物差し、サンドペーパー240番程度 荷造りテープ があれば結構です。

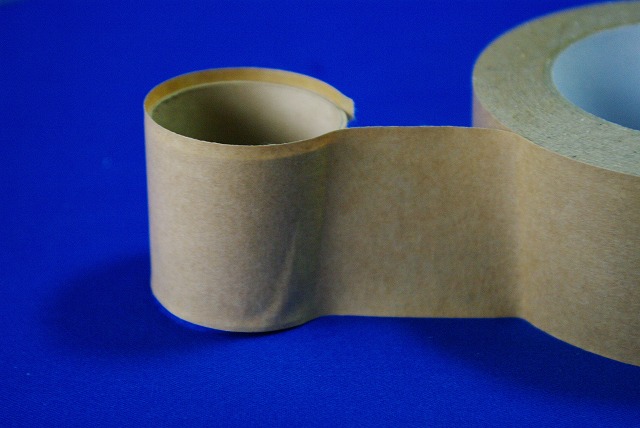

今回の加工は、具体的には、ダストキャップのボビン上部を5ミリカットする加工です。 1 まずボイスコイルボビンは、変形しやすいので、紙管に収めます。ここで、スカスカで緩い場合、荷造りテープを紙管に巻いてピッタリ納まるようにします。これで外周を押さえても真円の変形は無くなります。写真は、紙管に荷造りテープを巻いてボイスコイルの内径に近くなるよう調整しています。

紙管にボイスコイルを収めたところです。ピッタリです。次に余分なボビンのカットです。

2 次にコイル上端から、等間隔で印をつけていきます。この印のところでカットするわけです。

カットはカッターで少しづつ慎重かつ丁寧に切り込みます。

ここでご注意点は、2本引き出している銅線を避けてカットすることです。もしも、誤ってカットした場合は、1周コイルを解かなければなりません。左と右のユニットを比較して抵抗値が、異なる場合は、正常な片方のボイスコイルも1周コイルを解かなければない場合もあります。 3 2本引き出している銅線の箇所は、銅線をカットしないように、ボビンをカットしてください。

4 サンドペーパーでカットした箇所を整えて完成です。ボイスコイルのボビンの上辺には、ダストキャップが納まりますので、水平かつ滑らかのカットされなければなりません。

余分なボビンを切取ったボイスコイル(右)です。

こんにちは!

朝晩は段々と気温が低くなってきて、すごしやすくなってきました。

オリンピックもお盆も終わり、またいつもの日常が戻ってきました。

当店では、今年春から開始していたスピーカー全部品のデータ化とカタログ作成を、この夏休みを返上して、頑張って行っていましたが、本日やっと完成致しました!

カタログは、エッジ、コーン、ボイスコイル、ガスケット、スパイダー、センターキャップ、その他の部品のカテゴリに分かれ、卷末には、JBLの人気スピーカーの部品組み合わせ表も付けています。

このカタログは、ご愛顧頂いている業者様には、随時お届けすることにしています。

カタログのデータは、当ショップのご注文画面でも各商品ごとにつけていますので、ご参照頂けます。

当店では、仕入れごとに、いつも新商品を仕入れていますので、今後も、それらのデータを足していきます。

お客様の「こんな商品はないですか?」のご要望にお応えできるように、仕入れ先に確認し、手に入る商品を増やして参ります。

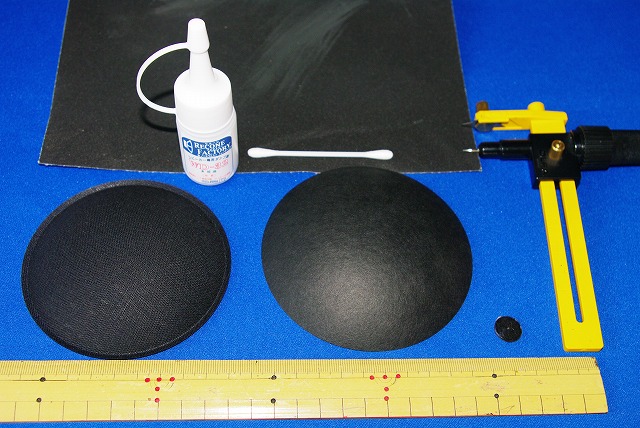

今日は、ぺーパーダストキャップに穴を開け、そこにスクリーンを張り、アルテック調のダストキャップに仕上げる加工を説明いたします。

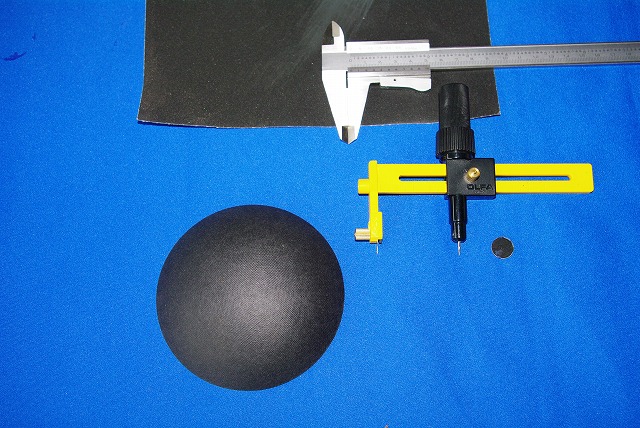

用意する材料と道具等は、

◎アルテック用のペーパーダストキャップ(品番DCP4124 JBL用のダストキャップよりもカーブが浅く平坦である。)

◎スクリーンダストキャップ(品番DCS3875 全体の材質がメッシュで出来たスクリーンダストキャップ。 )

◎円形カッター(オルファ社)、ノギスや物差し、サンドペーパー240番程度 接着剤WD32、綿棒があれば結構です。

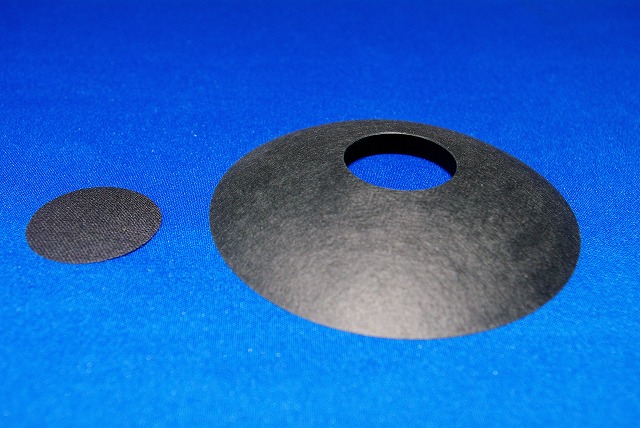

今回の加工は、具体的には、ダストキャップのセンターに30ミリの穴を開けそこに、スクリーンダストキャップから切取ったスクリーンを貼り付けて完成とします。

1 まず、ペーパーダストキャップ (品番DCP4124)のセンター 直径30ミリの穴を開けます。円形カッターで切取ることは、簡単ですが、円形カッターのセンターを探すことは、至難です。 直径と思われるところに糸を張りその円弧の中点をセンターとしましたが、精度が良くありませんでした。私は、鉛筆の先にバランスを取って載せたところがセンターとする方法を採用しました。紙が均質であればセンターということに理論上なります。センターをピンポイントで見つける方法がありましたら、ご教示下さい。

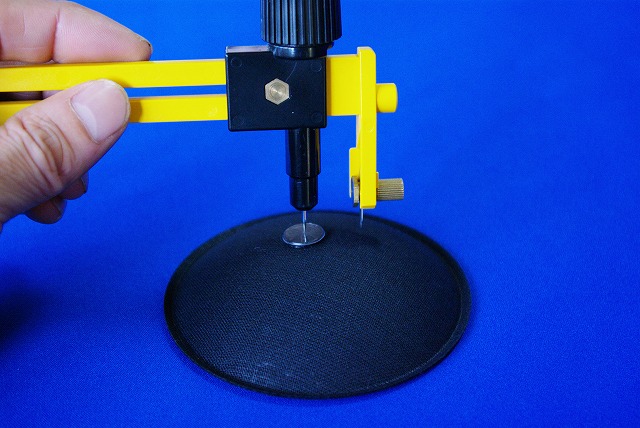

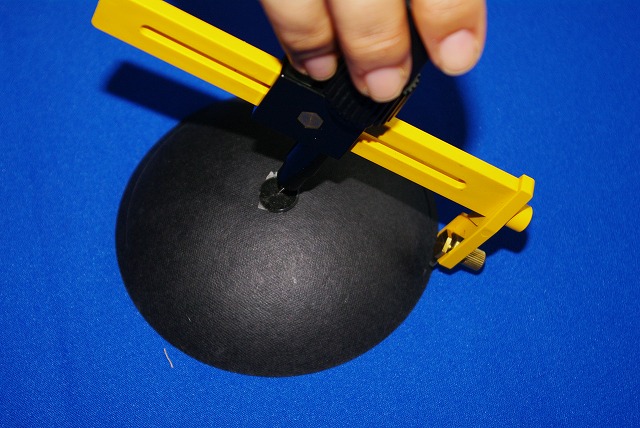

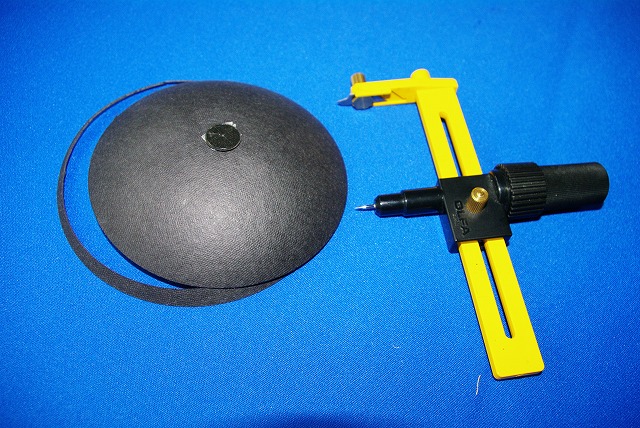

2 センターが決まったら、半径15ミリで、円形カッターの針をセンターに突刺し、切取ります。サンドペーパーで切取った箇所を整えると良いでしょう。

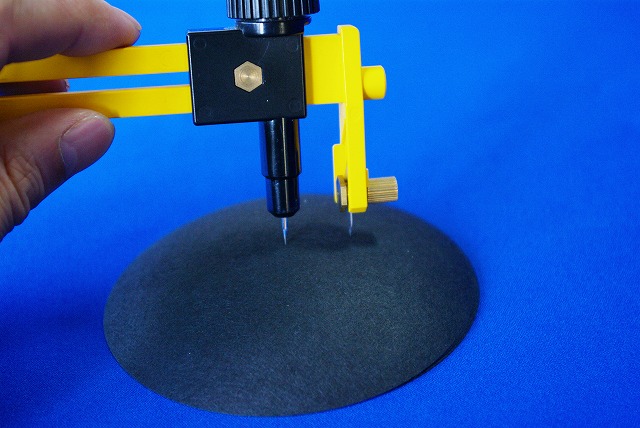

3 スクリーンダストキャップDCS3875から半径17ミリで円を切り取ります。メッシュ地に円形カッターのセンターを突刺すことが出来ませんので、 円形カッターのキットに入っているプラスチック製の保護用支点(粘着性のあり)を付けて、写真のように切取ります。

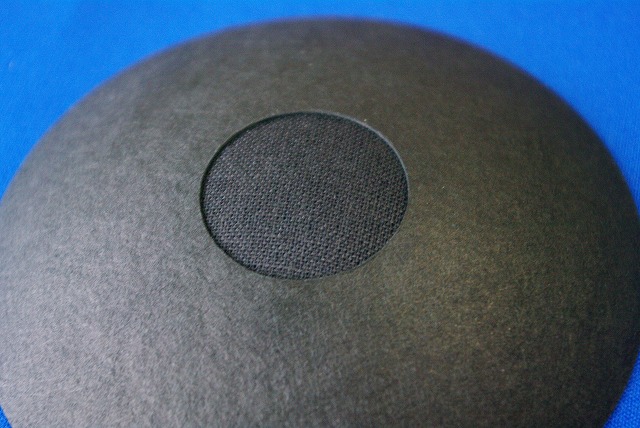

4 切取ったメッシュ地をダストキャップのセンターに貼付けます。接着剤は、WD32を綿棒で、塗布しました。 作業のポイントは、センターのメッシュには、球面を切取ったものを使用することです。平面のメッシュを使用すると、開口部が不自然な仕上がりになると思います。

メッシュ地を接着したところです。

アルテック515B用のコーン紙に載せて撮影してみました。

今回から何回かに分けて、当社で販売している修理用パーツの改造や加工方法を写真で解説したいと思います。

この加工がなぜ必要なのかと申しますと、当社の販売しているパーツは、専用部品(専用部品のため加工の必要が無い。)もありますが、汎用部品も多く販売しています。

汎用部品は、複数の機種に適合しますので、各種サイズが大きい又は、小さいが多少あります。

例えば、ボイスコイル(以下VCと略す。)で、VCの内径は、適合するが、VCボビンの高さが高いため、オリジナルと同じ仕上がりにするためには、その高い部分を切り取ることが必要になる場合があります。

加工テクニックに幅があると、汎用部品を使用した場合でも、よりオリジナル部品に近い仕上がりが期待できます。 そのための各種改造や加工テクニックを解説するコーナーをこの店長日記のコーナーに設けました。

まず、第1回目は、ダストキャップの改造です。

直径が大きめ汎用ダストキャップを、オリジナルに近い大きさにしたいという設定で改造します。

当社のラージタイプのペーパーダストキャップDCP4406は、直径110.91ミリで、JBLの38センチウーファーに適合します。

ただ、すこし大きいので、DCP4125 の104.78ミリまでサイズダウンしたいという設定です。

まず、使用する道具です。 円形カッター(オルファ社)、ノギスや物差し、サンドペーパー240番程度 があれば結構です。

1 まず、オルファの円形カッターですが、替刃を交換して、シャープな切れ味の状態で作業開始してください。直径を小型化しますので、半径58.0ミリを円形カッターで設定します。 この半径は、ピタゴラスの定理で算出可能ですが、私の場合は、試行錯誤でこの値になりました。

2 次に円形カッターの支点(針を刺す箇所)決めですが、DCP4406のほぼ中心に支点を設定すればよいです。ど真中に支点を設定する必要はありません。なぜならば、ダストキャップは、球体を切り取った形状ですので、範囲内ならどこを切り取っても同じです。

3 支点が決まったら、そこに円形カッターの針を刺しては、いけません。小さな針穴でも、ダストキャップに穴が開くと拙いので、円形カッターのキットに入っているプラスチック製の保護用支点(粘着性のあり)を付けて、写真のように切取ります。よく切れますので、支点のずれに注意して切取ります。切断が完了後は、プラスチック製の保護用支点を跡が残らないように、丁寧に取外してください。

4 切取った後は、サンドペーパーで切り口を整えましょう。

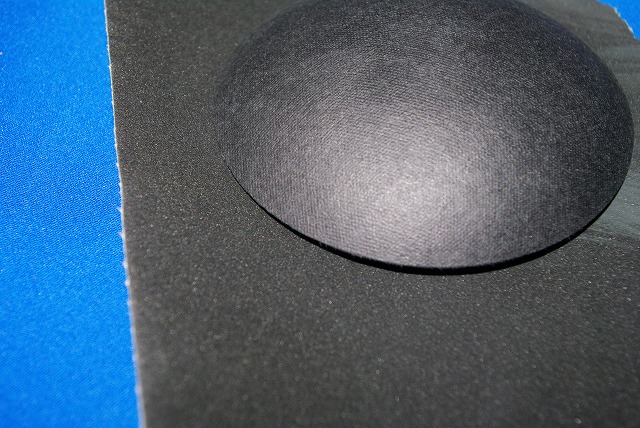

5 写真は、DCP4406のビフォー アンド アフターです。ご覧のとおり大きいダストキャップを一回りサイズダウン出来ました。

今日も蒸し暑い一日でしたが、作業場の内装工事をしました。

ドライウォール(石膏ボード)の塗装を一日で終えました。ローラーではなくスプレーで吹付けしました。

使用したのが、HVLPという聞きなれないスプレー機械です。

HVLPとは、略語で正式には、ハイボリューム・ロープレッシャーの短縮形です。その意味は、吹付ける空気の量が、通常よりも多量で、しかもその空気が低圧なものを利用して、塗料を吹付ける機械です。

このスプレー方式に興味を持ったのは、自動車ボディの塗装に使用されることと、コンプレッサーの高圧空気を利用する通常のスプレー方式に不満があったからです。

コンプレッサーの場合、大量に空気を使用するので、コンプレッサーが息切れしたり、空気圧が低下して均一にスプレーすることが難しいからです。

このHVLPの長所は、スプレーが、非常に安定しています。その作業性は、均一に塗料が気化して全く不安定を感じさせないもので高級品という感じで作業できます。

また、塗料は気化しますが、不思議と塗料の無駄がなく塗布できるので、室内での塗装も可能です。

通常の高圧スプレーでは、室内で施工した場合、微小な気化した塗料が、部屋全体に、充満して作業することが出来ません。

欠点としては、低圧で大量の空気をスプレーガンに送り込むタービンが、一般的に高価なことです。

また、大量の空気を送風するので 騒音が大きいことです。

作業は、窓枠等に、マスキングして、順調に終えることが出来ました。しかし、出来栄えは、70点くらいでしょうか。

細部を見ると色むらがあり、まだ、修業が足りないようです。このHVLPは、今後も作品の仕上げに活躍しそうです。

写真は、カナダのFUJIスプレー社のHVPLのシステムです。

作業場(スピーカー工房)は2階のため、今後、階段を付ける予定です。

残暑お見舞い申し上げます。 店長の佐藤弘美です。

相変わらず、暑い日が続いています。

でも、気のせいか夜中の暑さが幾分緩和してきたような気がします。

暦の上では立秋をすぎて、ほーんの少しずつですが、涼しくなってきているのかもしれません。

先日、家族で宇佐神宮参りと、墓参りに行ってきました。

宇佐へは、娘たちの就職内定のお礼参りをしてきました。

宇佐神宮へは、正月以外にも年に数回訪れますが、いつ参っても、多くの参拝者がいて、

参道を歩きながら、なぜか心が癒されていく気がします。

もちろん、境内で参拝した後は、とても清々しい気持ちがします。

参道には、沢山のハスの花が咲いていて、いっとき暑さを忘れさせてくれました。

----------------------------------------------------------------------------------------------------

さて、当店ではスピーカーの工房を建設中です。

工房はDIYで建設中ですので、まだまだ期間がかかりそうです。

先日、天井のペンキ塗りが終了し、現在は壁のコンパネの隙間にパテ塗りをして、やすりで平らにしたところです。

詳しくは技術の佐藤からまた、紹介があると思います。