月別一覧

私が店長です

2022年10月

6件

フロントレッグ用の材料を並べて木取りしようとしています。

長さ40㎝・幅12㎝・厚さ7㎝でカットします。

長辺方向に木目が流れるように木取りします。

仕上り寸法の一番厚い部分が63㎜になります。

このような厚さの木材を入手することは、ウッドショックの現状では、難しいです。

前の2枚がウォルナット材です。 後ろの赤い木がマホガニー材です。いずれも厚さが80㎜前後で貴重なものです。

フロントレッグは、その形状から歩留まりが悪い為に、少しでも無駄が出ないように木取りします。

なお、青のクランプは、深い懐を持つもので、組立に重宝します。 木ネジの箇所でその都度締めて木材同士を

強く接着します。

このような形状にカットします。手鋸では難しいので、あらゆる鋸を使用して切り出します。

これは、天板(AB級マリン米松合板)のB面です。青く囲んだ箇所が接着を塗布します。

天板の取付は、糊が乾くまで長いクランプ締めないといけないので、1日あたり2箱分しか作業が進みません。

長辺方向の134㎝を強力に締めれるクランプは、そんなに多くはありません。

最近円ドル為替相場が気になります。 昨夜、円ドルレートが152円まで円安になりましたが、

円買介入で一挙に約5円高になりました。

介入の金額や時期にもよりますが、今回の効果はすごいですね。

しかし、流れは円安でいずれ160円になるでしょう。

2018年1月にアメリカ旅行した時は、日本の賃金水準が低いとは全く感じませんでした。

しかし、今旅行に行けば、円が弱い為に日本は相対的に貧乏になったと思うでしょう。

パラゴンレプリカの制作ですが、天板を取付ける直前です。

大きいスピーカーですから、接着面が広いので、接着不良に十分気を付けています。

木材は、殆ど少々反っていますので、そのまま接着すると隙間ができます。

それを防止するために あらゆるクランプを駆使して木材同士をピッタリと接着するのです。

アウターホーンの丸い穴は、375用で、四角の穴は、075用です。ホーンの一部を高域ユニット用に利用する設計は合理的ですね。

天板を仮置きしてみました。これからクランプで締めて接着します。この工程で、躯体がかなり一体化します。

インナーホーンです。

天板の接着前ですが、これからクランプでXY軸方向に締めて接着します。内側隅に接着を強固にする木片を取付けます。

ウーハーは4箇所のインチネジで取付します。

天板の軒の部分です。 この部分は、手で削っています。機械で加工出来ない箇所です。 これから更に精密カットします。

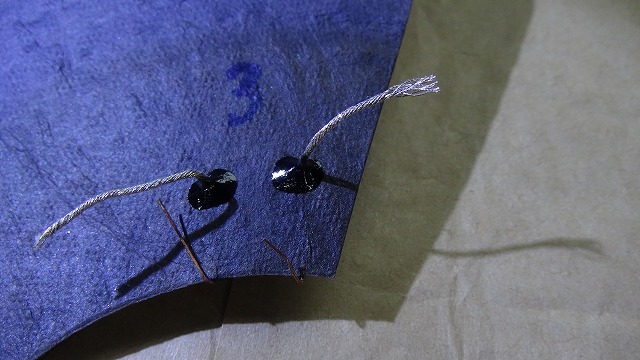

リコーンキットを扱っているので、テクニックの必要な箇所の練習を行っています。

JBL のオリジナルユニットのリコーン作法のように仕上がると良いのですが、一朝一夕には出来ませんね。

私が、いつも難しいと思っているところは、ひげの部分です。今日も3回練習しました。

再入荷した#400の瞬間接着剤を使用しました。出来栄えは別にして使い易い瞬間接着剤です。

裏側の接着です。

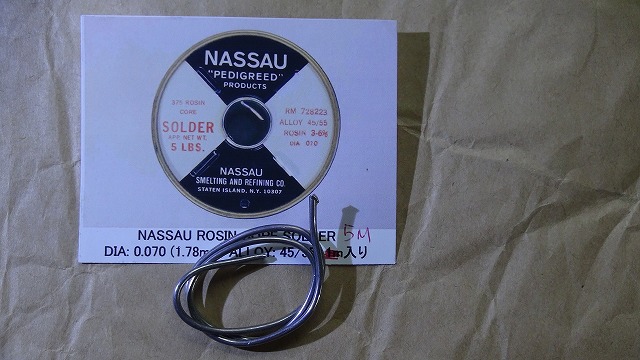

使用したナッソーハンダです。松脂多めです。

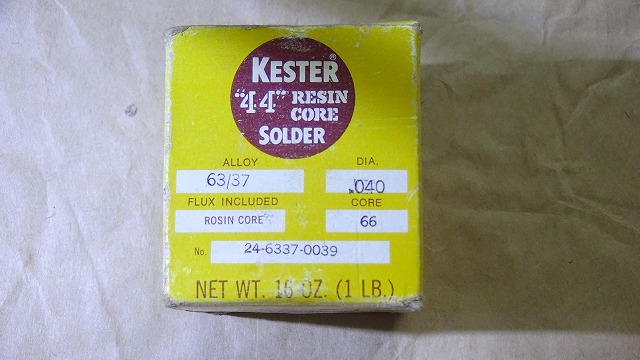

ケスターハンダです。20年来このハンダを使用しています。

再入荷の#400です。粘度が中庸で適当に盛り上がる為に、使い易いと思いました。

弊社の取り扱いしている黒色接着全部です。

今日は、円ドルレート148円台でいよいよ150円も目前です。

輸入販売が主体の弊社では、かなりの逆風です。

直近の2回の消費税増税などの影響など軽微でしたが、、円安は、仕入調達に直接大きい影響をうけます。

輸入品が税関を通過するときに、消費税が課税されますが、CIF価格が円換算です。

従って、財務省は、円安になると税収増えるのでホクホクです。

昨日は、ホワイトコーン紙のリコーンキットをイギリスにESM便で送付しました。

ふと、いつからホワイトコーンを販売したのだろうと思い、販売実績を調べてみました。

その結果、2012年3月頃からはじめていました。 丸10年ということになります。

お陰様で、恐らく弊社のホワイトコーン紙販売量が、国内では一番多いのではないかと思います。

JBL LE8T ・2213(123用含む)・128・LE10・LE14(表裏)・2231用の6種類のホワイトコーン紙を販売しています。

販売量は、LE8T 用が圧倒的に多いです。 第二位、2213用で、第三位は2231用です。

JBL 2231用のホワイトコーン紙です。 JBL オリジナルと比べて遜色ないホワイトコーティングを施しています。

10年超の販売実績から耐久性も問題ありません。

エッジを付けずに、ホワイトコーティングして、ウレタンエッジを接着しています。

EMS便で 英国に送付しました。 1週間くらいでお届出来ます。 コロナ前は世界各国に送れましたが、現在は、G7の国にも

送れない場合があるので、日本郵便にその都度問い合わせています。

昨日から、更にコロナ水際対策が緩和されて国内・海外旅行とも行きやすくなりました。

しかしまだ、陰性証明やワクチン3回 のハードルがあり、もう一段緩和を希望します。

146円対ドルまで円安になっていますが、これも海外旅行のハードルになっています。

ウーハーのホーンスロート組立中です。ここは、ホーン開口を絞っている部分です。

各パーツは、設計図通りカットしていますが、傾斜カットが多くて、鉋で角度修正して組み立てています。

Bと表記しているパーツは滑り台のように傾斜して組み立てています。木ネジと接着剤併用で強固に取り付けています。

手前はバッフル板です。

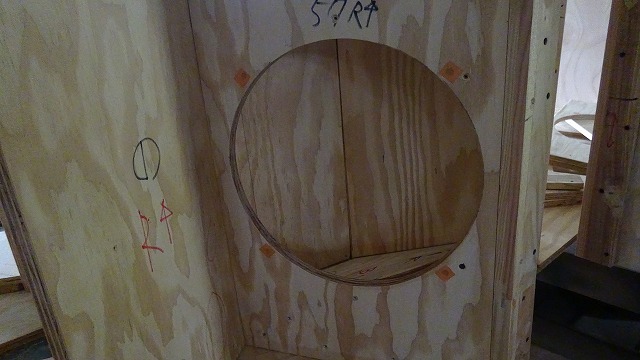

57Rの板がバッフル板です。4ヶ所インチネジでJBL ウーハーを取ろ付けます。音波は、向こうの壁に当たって左に方向転換

して出口に向かいます。 音道が折り返しになっていますので、高音が減衰する構造です。

インナーホーン部分です。フロント部分にカーブしたパネルを取付けて音道になります。

昨日に、パラゴンレプリカの出荷したので、今日はホット一息しています。

毎回同じ思いですが、出荷作業は、ミスがあるとお客様に迷惑が掛かるので、細かい点まで気を配ります。

だから、集中しますので、学生時の試験が終わった時のような解放感になります。

パラゴンレプリカの組立再開です。

底板の前面の割合大きいパーツを接着して、ネジ留めしています。

この作業のポイントは、如何に隙間が無いように大きなパーツを底板に取り付けるかです。

広いパーツを貼り合せることは難しいです。それは、平板二枚を貼り合せるのとは異なり、

クランプが届きにくい箇所の貼り合せ作業だからです。

底板の下から、木ネジで留めて行きます。

隙間なく締め込むと、白ボンドが滲み出てきます。 余分な白ボンドは、ふき取ります。

6個の箱で同じ作業を行います。この接着作業は、1個当たり1時間くらい要します。

スモークした肉が食べたくなったので、焼き肉もしました。

このスモーカーは、昨年12月に購入して、稼働回数は、今回で5回目です。

調理用温度計3個で、肉の内部温度をモニターします。

下の桜材は、燃料ではなく、スモーク用です。

白い煙でスモークしています。木炭は煙が殆ど出ません。桜材から白い煙が出ています。

このように、1本桜材を火室に入れて煙を出しています。

今回は、ポークロース(豚ロース)とショートリブプレート(牛あばら肉)を焼いてきます。 約100度の低温で長時間調理します。