月別一覧

私が店長です

店長&スタッフ日記

1389件

今年も残すところあと10日です。

年頭に3台あったパラゴンレプリカですが、どれもお客様のもとに旅立ちました。

今は作業場は閑散としています。

今年1年の作業の苦闘が思い出されますが、3台のパラゴンレプリカが消え去ると 重苦しい重圧感がなくなりホッとした感覚になっています。

また、来月から作業を再開します。

床面積約50㎡ (15坪)の 作業場です。 パラゴンレプリカが無いので広く感じます。

肉眼では、問題無いと思っていましたが、カメラで撮影してみると、露骨に欠点等が浮かび上がります。

肉眼では、都合の悪いものは、本能的に見なかったことにしているのかもしれません。

カメラは、そんな忖度が一切ないので良い点も欠点もそのままに出るのだと思います。

出荷直前で、写真から気づいた欠点を手直ししました。

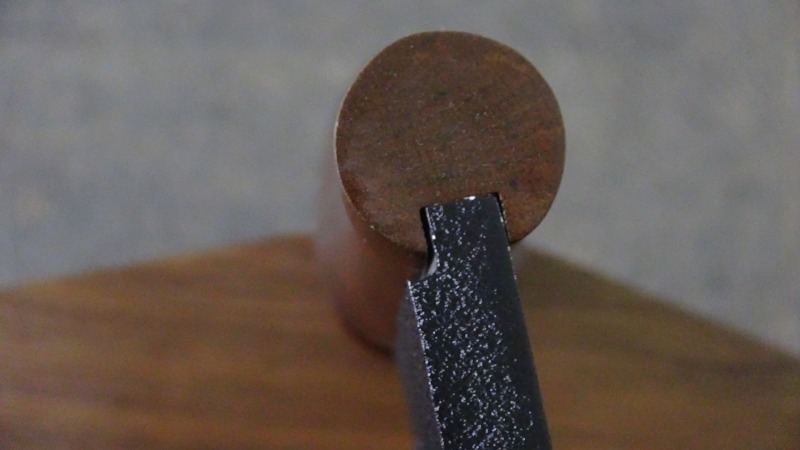

まず、右箱 前脚の頂上です。 ホーンと接合部に1㎜の隙間が生じています。肉眼で見た時は、これくらい問題無いと判断していましたが、

写真で見ると納得がいかなくなり、手直ししました。

右脚上部手直し後。

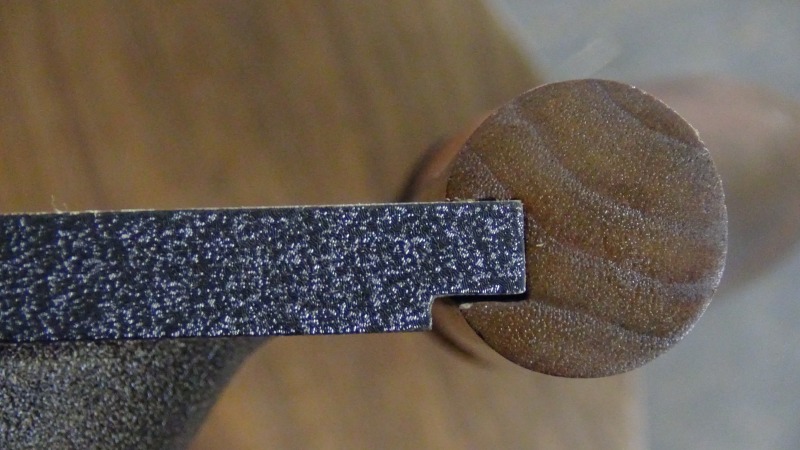

左脚上部も同様です。約1㎜の隙間が見えます。 これも手直ししました。

左脚上部。 手直し後。

完成目前のパラゴンレプリカを組み立ててみました。

まず、左右箱を合体してリフレクター板を取付てみました。

ここの制作のポイントは、やはり角(スミ)です。ここの接合が決まらないと残念になります。

ここのポイントは、リフレクター板が、天板まで下がっているかです。リフレクター板の高さが長いと浮き上がりますので、

注意しています。

ここは、左箱のエプロン部分にリフレクター板が、嵌っています。ポイントは、リフレクター板が、浮き上がらずに自然と

嵌っていることです。

左右箱に、鋳造アルミホーン(ダミードライバー付)と前脚を取付けて位置関係を調整しました。

アルミホーンの上辺です。ここのポイントは、前脚上部溝が、ホーンに適正に接合しているかです。

ここのポイントは、正面から見て前足がぶれずに直立しているかです。

ここのポイントは、前脚上下の直立です。実は、ドライバー用の開口には、フェルト(厚さ2㎜)を敷いていますが、その厚みの有無

で、前脚上部が左右にぶれます。 すべてを加味してドライバー開口を開けています。

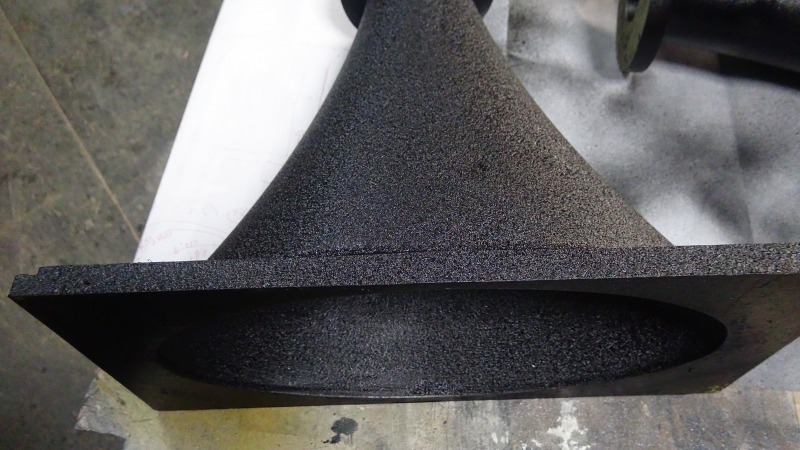

パラゴンの中音ホーンの内外には、シュリンク塗装が施されています。制作中のパラゴンレプリカにもシュリンク塗装を施しています。

設計図には、その施工方法などが有りませんので、試行錯誤しています。

塗料塗布の回数・塗布時間・釜に入れての焼き付け時間・温度管理・釜内の空気循環 などの変数が多くて難しい作業です。

私の製作環境によるもので、釜などが異なればやり方が全く異なります。

内側側からシュリンク塗装しています。

前面は、マスキングしています。 あとで金色に塗装します。

側面です。塗料の塗布が完了したところです。これから窯に入れて焼き付けです。

焼き付け完了して、釜から出したところです。 100度以上で熱を持っています。

全体的に皺皺になっています。 気温約17度・湿度約50%で作業しました。これくらいの環境が良いようです。

最近のパラゴンレプリカの作業風景です。

作業の効率化を目指して工程順を変えました。

従来は、すべてに突板を貼って塗装等の仕上げを施して 中音ホーンの取付位置調整していましたが、仕上げ面を キズ付けるリスクがありました。

それを回避する目的で、ホーン取付位置調整を前倒しですることにしました。 この場合、養生も必要ないので気楽に行えます。

右箱のホーンを取り付けたところです。ホーン・前脚上下・突板部分など未仕上げです。

前脚の上下の接合部分です。 この部分に位置調整の肝になっています。1本の木ネジの位置が特に重要です。木ネジ位置は、設計図も右よりになっています。

この位置を誤ると、前脚上下が滑らかに立てられず残念になります。 ネジ穴を開ける時は、緊張します。 一部黒塗装が剥がれていますが、再塗装します。

右ホーンです。

右箱全景です。 右端の前面パネルをこれから取り付けます。このパネルの取付作業もかなり難し作業です。つまり最後のピースですから、4方の接合部があるので

全てそれをクリアーにして調和するように取り付けないといけないからです。削ったりする箇所が多くて、時間が掛る場合は、片側で1日費やしたりします。

左箱のホーンを設置したところです。

フロントレッグ用ウォルナット材を購入しました。

実は、いつも厚さ60㎜超のウォルナット材の入手に大変苦労します。

薄い板材ならば、入手は容易ですが、厚さ60㎜超の厚い板は、なかなか見つけることが困難です。

厚さ60㎜超材は、フロントレッグの下部専用です。

今回は、幸運にも偶然に見つかり喜んでいます。

太いウォルナットの木からキリ大下ものです。幹の太さ約650㎜です。

厚さは、61㎜超です。真ん中付近に節があるので、それを避けて木取りします。

水分を吸わないように塗料を塗っています。

あるお客様から、7月末にJBL 4312 用のフルセットのリコーンキットのご注文頂きまして、納品させて頂きました。

通常は、ウーハーのみや、ツイーターのみのご購入が多いのですが、まとめて3種類のキットご購入はたいへんありがたいです。

たいへん熟練されているお客様で、新旧対比しますと、その違いが明白です。

ご購入して頂いただきました リコーンキットは以下です。

● JBL LE25用 リコーンキット

● JBL LE5用 リコーンキット

● JBL 2213用 リコーンキット

リコーンの肝は、マグネット壁に擦らずに、ボイスコイルを 設置できれば、おおむね成功したと見ています。

キャップ周りの仕上がりなどの外観は、数を熟さないとなかなかキレイに仕上がりません。

お客様は、見た通りキャップ周りもキレイに仕上げているので素晴らしいと思いました。

特に中音LE5と ウーハー2213のリード線の引き出し(コ-ン紙に現れたひげのような箇所)の処理は優秀です。

オリジナルコーン紙を廃棄せずに、表裏をじっくりと観察した結果だと思います。

1つだけ、お客様に申し訳なかったことは、ウーハーのコルクガスケットの色合いが違うことです。

沢山在庫が有れば、同じ色合いのものを選べますが、それが出来ませんでした。

お客様は、リコーン作業後に、ネットワークの部品も交換されたようで、スピーカー全体が一新しています。

製造後、40年以上経過していますので、各パーツは、同じように劣化していますので、交換して音質が復活していることと思います。

リコーン作業の顛末をご報告いただきたいへん感謝いたします。 お買い上げたいへんありがとうございました。

●ビフォー

●アフター

パラゴンレプリカ制作に必要な接着剤や塗料等を購入しました。

これらは、どれも一級品です。 パラゴンレプリカの制作で長期間に渡って使用している信頼の接着剤・塗料等です。

まず、密着プライマーは、木材・合板・金属の塗装・接着前に下準備に塗布します。そのあとに使用する接着剤。・塗料の効能が

増します。

タイトボンドⅢは、木工ボンドの最高峰です。接着だけではなく、ささくれた木口などの木固めに使用しています。

スーパーコート(艶消し黒)は、パラゴンレプリカの内部に多用しています。耐久性があり、重ね塗りしても塗膜が剥がれません。

重ね塗りして、研磨すれば、平滑面にすることも可能です。

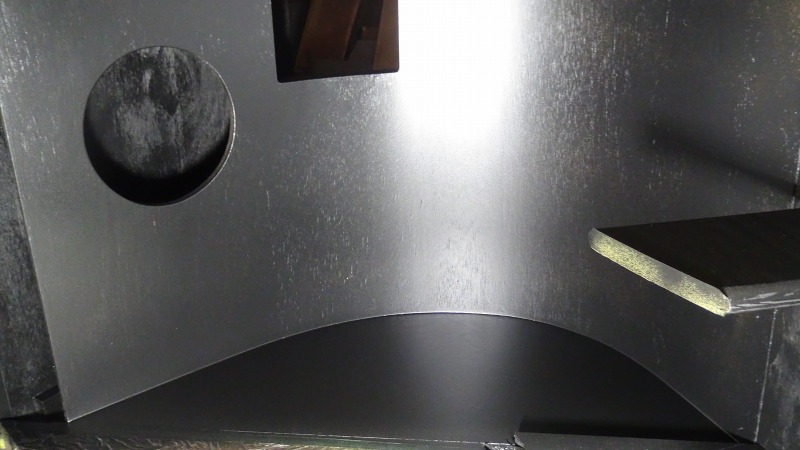

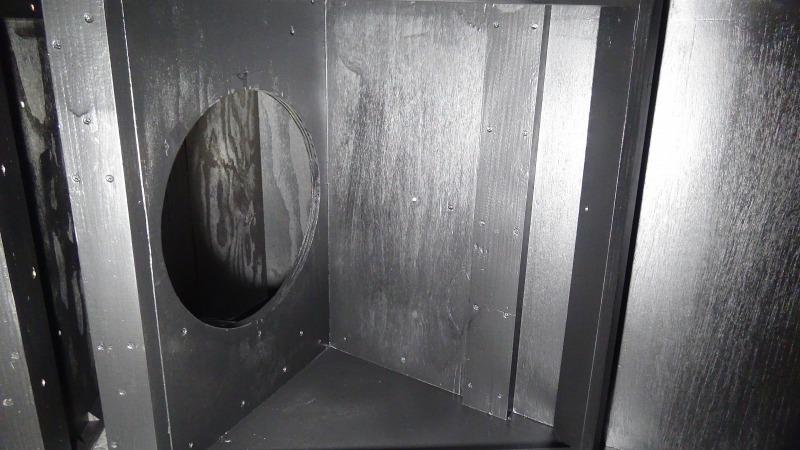

左右箱本体内部を艶消し黒で塗装致しました。

左箱のアウターホーンです。外から見える部分は、研磨塗装を反復して行っていますので、表面が滑らかです。

米松合板の独特の木目が出ています。見える底板はパーチクルボードです。

ウーハーボックスです。

スプレー塗装ですので細部まで塗装可能です。

左箱のウーハーボックスです。

突板を貼る前に地味な作業を行っています。

フロントレッグ取付用の欠けを切りました。幅5センチです。突板を貼りそしてフロントレッグを取付けると

この部分は、見えなくなります。

表面に凸凹があったのでパテで修正しています。

底板と側板の接合部等にグルーブロックを取付けました。

底板の概要です。底板は、高さが異なる部分がありますので、高さ調整の為、4本の木片で、高さが均等になるようにしています。

さもないと、作業台の上で、クルクル回して作業出来ないと不便なのです。

値上げせざるを得ない状況です。

最近感じることは、アメリカは、ずいぶん金持ちの国になったということです。 日本は時給、1,000円であり、対してアメリカは、5,000円と言われています。この事例を考えても、経済的に対等に取引できる状況ではではないことがわかると思います。 円相場も1ドル150円程で、円安基調で安定しています。

アメリカの関税政策ですが、高関税政策なので国内物価が上昇するのは、自明の理です。 関税15%賦課の交渉妥結で喜んでいますが、従来は2.5%

でしたので、貿易取引き的には、大きく後退しています。 一方、日本の水際の関税ですが、一般的に低率です。 工業製品はゼロが多く、食料品・繊維品などには、数パーセント以上の関税が課せられています。しかし問題は、そこではなく消費税です。税関を通過するものは、すべて(免税品を除く)10%課税されます。 オンライン購入のソフトなどは、課税されません。この消費税10%は、関税ではありませんが、事実上、関税と同じものです。従ってトランプ大統領のいう相互関税という意味では、10%課税されても仕方ない気がします。

いずれにしても、経済の変革の波が押し寄せています。 それに対処するために順次値上げさせて頂きます。

よろしくお願い申し上げます。

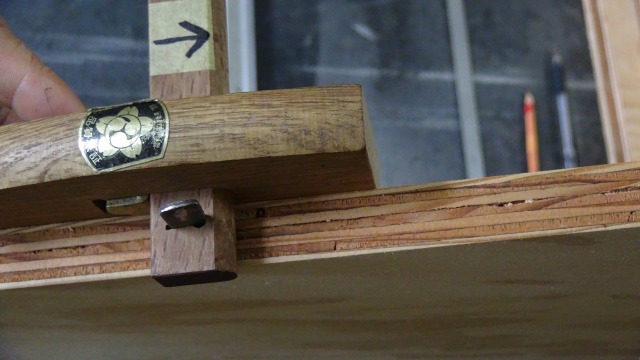

パラゴンレプリカの加工作業で 毛引きという和式の道具を多用しています。

今日も平行線を引かなければならない墨付け工程があったので、使用しました。

天板の加工を行いました。傾斜になった部分を薄くカットするための墨付け作業です。

赤丸は、欠点箇所で今後突板貼前に補修致します。

毛引きです。木工では多用される道具です。刃がついていて直線を切るのでどちらかといえば刃物です。

矢印方向に平行に引っ張って使用します。 大変便利な道具です。

このように平行に線が引けます。 因みに刃の位置と線の位置は異なっています。

毎日たいへん暑いですね。

汗かきながら、生産性向上のため各セクションの加工を行っています。

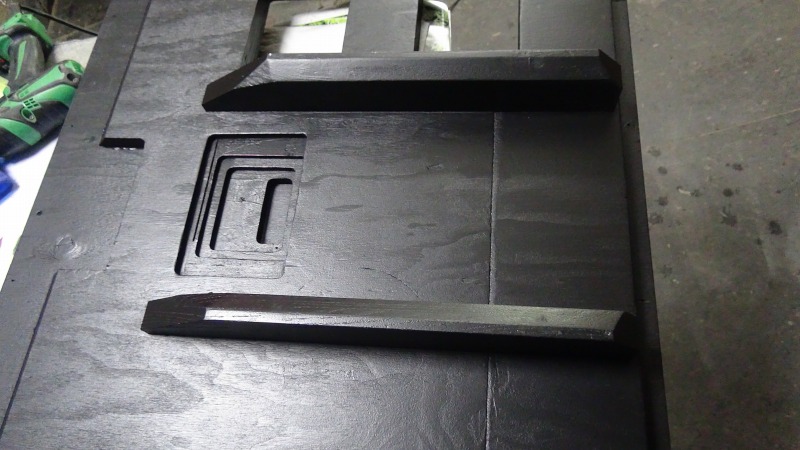

今回は裏蓋とエプロン部分です。

米松合板 19㎜ + 国産カラ松合板12㎜です。

米松合板 7層 + 国産カラ松合板5層です。

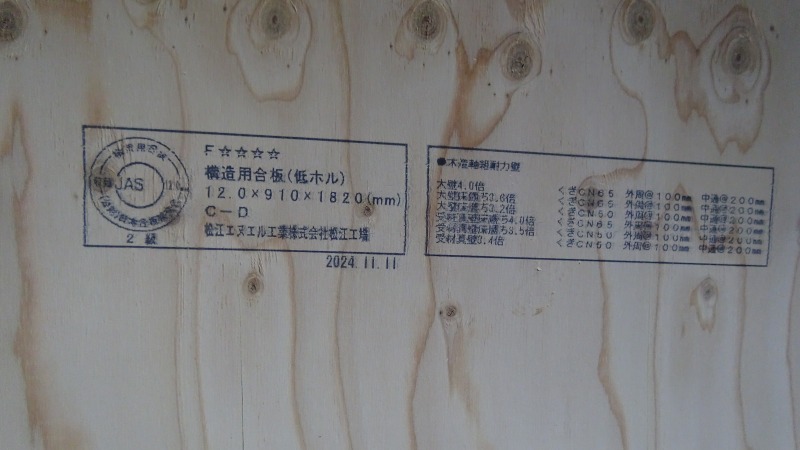

最近ホームセンターで入手した国産カラ松合板です。 家具用ではなく建築用構造合板(CDエクステリア級)です。

エプロン加工中です。

不足していた金属備品を調達しました。

金属の価格も上昇しています。

肌感ですが、コロナ前に比べて倍くらいになっているようです。

今後も値上がりが見込まれるので早めに調達しました。

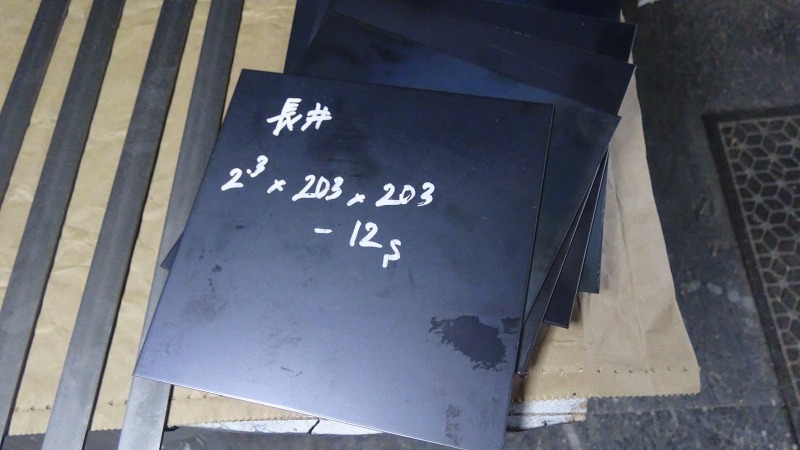

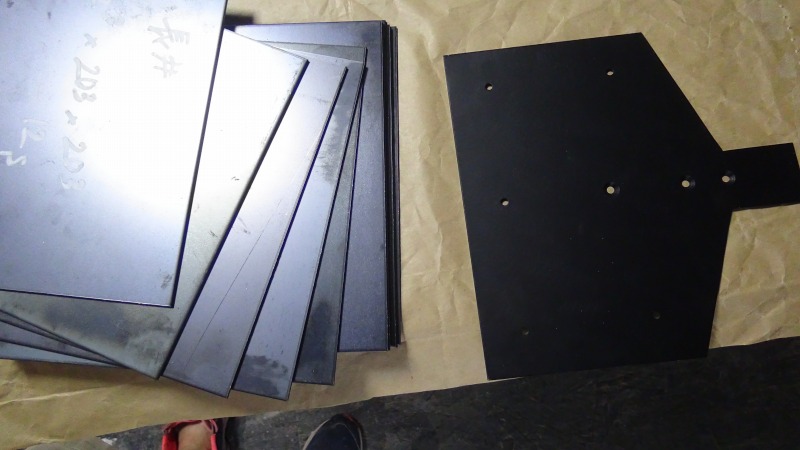

今回は、前脚と本体を接合する用途の鉄板12枚とリフレクター板を固定するレールを購入しました。

厚さ3㎜ 羽場25.4㎜ 長さ700㎜の鉄片です。 リフレクター板固定用です。

厚さ2.3㎜ 203㎜四方の鉄板です。 大きさは設計図通りです。 これからカット等加工行います。 厚さ2.3㎜は、かなり確りしていて、パラゴンの巨体

を支えるのにふさわしいものです。

右にある黒いものが加工後のもの。

数日前にパラゴンレプリカを出荷したので、工房の混雑感が緩和されました。

出荷前は、3台置いていたのですが、1台消えただけでかなり圧迫感がなくなりました。

作業効率も上がるはずです。

近隣のホームセンターでカラ松合板12㎜厚を購入しました。

カラ松は割合米松に近い樹種です。

アメリカでは、ウエスタンラーチ(西洋カラ松)は、ダグラスファー(米松)と同じカテゴリーに扱われています。

価格は、少し下がって単価約2,000円でしたので購入しました。

用途は、裏蓋用です。

手前の作業台で組立等行います。

購入したカラ松合板 3X6 版

この合板は、家具用ではなく構造用合板です。グレードは、CD 級です。どの合板も節があるのですが、ひび割れと節が少ないものをセレクトしました。

パラゴンレプリカ 出荷しました。

この時期、例年であれば雨続きなのですが、幸運にも天気が良く無事に旅立って行きました。

ここ10日間は、たいへん暑かったのですが、天気が良かったので塗装等作業が進みました。

今日は、出荷前の確認作業として 左右箱+アルミホーン+前脚 の位置関係の調整と確認を行いました。

ここ数日、梅雨期にもかかわらず天気が良いので、塗装や仕上作業を行っています。

やはり天気が良いと作業が捗ります。

同時に入手し難いと思っていた木ネジ・六角ボルトを調達しました。

パラゴン用の特殊な部品ではありませんが、次第に入手が難しくなっています。

木ネジは、太めの物で、合板と合板を引き付ける力が強いものです。

これまでアメリカら入手していましたが、 国内で入手できて良かったです。

次に六角ボルトは、インチネジでこれも入手難です。

次第に製造数が減少しているようです。 制作台数の必要量を確保しました。

ドライバー装着用と後脚取付用です。パラゴンの設計図に推奨されているインチネジです。

当地は、一週間前に梅雨入りして毎日雨模様です。

出荷に向けて大事な作業を行いました。

左右本体箱を合体させて、リフレクター板を挿して、 各部の納まりや杢目との確認作業です。

LED 投光器で照らしています。黄色勝ちにみえますが、肉眼では良いお色にみえます。

本体の方にフェルトを貼っているので、リフレクター板にキズが付かないようになっています。

リフレクター板は,溝に正しく嵌っています。

今日は、朝のジョギングで、1匹のアサギマダラを見ました。

ここ日出町で観察できるのは珍しいのではないかと思います。

この蝶は、人が近寄っても逃げないので可愛いですね。

すでに梅雨シーズンに入っています。

ここ数日は、低温傾向で低湿度なので塗装仕上げに励んでいます。

フロントのエプロン部分を組み立てています。クランプで確りと締めています。

特別仕様の裏蓋です。奥行きの長いウーハーや大きいマグネットが干渉しないように、穴を開けて逃しを作っています。

補強材も干渉しないように斜めカットしています。

リフレクター板をスプレー塗装致しました。 手塗りが基本ですが、やはり筆等の跡が残るので、パラゴンの広い面は、スプレー塗布です。

養生に数時間かかり、スプレー塗装は10分です。