月別一覧

私が店長です

2021年6月

7件

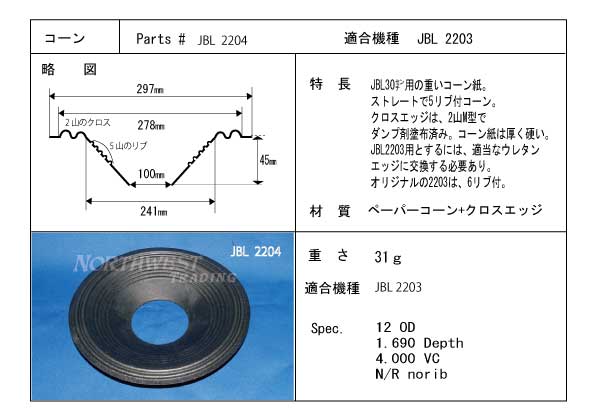

お客様から依頼があったので、JBL2203H 用のホワイトコーンを制作してみました。

オリジナルのJBL 2203H は、リングが6本ですが、このコーン紙は5本です。

ホワイトコーテイングのために57グラムに重量が増えています。

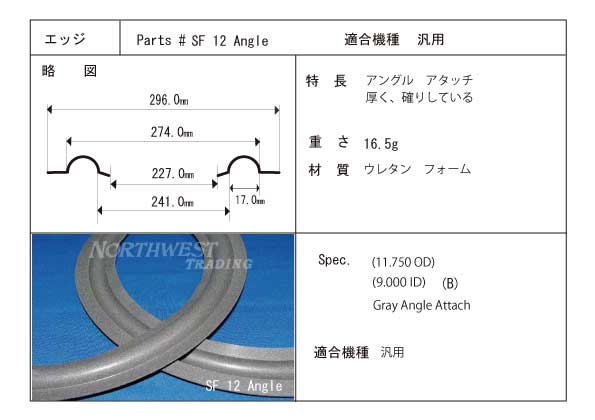

ベースのコーン紙は、この#JBL 2204です。 このコーン紙にホワイトコーテイングを施して、ウレタンエッジSF 12ANGLE

を取り付けました。

アルミホーンのリンクル塗装を行いました。

焼付工程があることと、塗布の仕方にコツあるので、難しい塗装だと思います。

慣れないとうまく出来ない塗装です。

リンクル塗料を塗布したところです。 エナメルのように艶のある塗料です。 これから窯に入れて熱を加えます。

キレイに均等に縮み模様が出ました。

内側にもリンクル塗装を施しています。ホーンの鋳造工程で、上下別々に製作して合体していますが、

そのつなぎ目もリンクル塗装で隠せます。

右が塗布していないホーンです。リンクル塗装は、焼付しているので塗膜に耐久性があり、 しかも金属面の小さな傷等も隠せます。

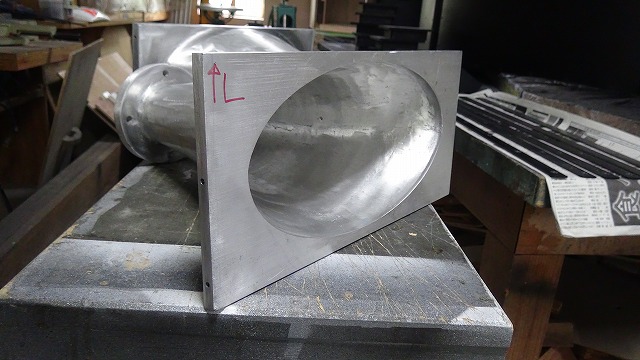

アルミホーンとフロントレッグ上部の加工を行っています。

この部分が格好良く決まらないと、どんなに他の部分が素晴らしい出来でも残念なパラゴンになってしまいます。

特に、フロントレッグの上部の削り出しは、難しいと思っていました。しかし、現在では、3Dプリンターと図面があれば

5分くらいで製作可能でしょう。工夫して何日も時間をかけて製作していたものが、5~10分で出来れば、楽ですね。

しかし、工夫に工夫を重ねて製作する工程に充実を感じるので、3Dプリンターの仕事は、味気ないですね。

アルミホーンの表面を研磨してから側面にネジ穴をあけました。4ミリネジで 両側に金具を取り付けます。

4ミリネジ用のネジ穴です。 手動のタップでねじ切りしています。

フロントレッグ 上部の溝にシックリと嵌ります。

ホーンには、L 字型の金具を介してホーンに取付します。

このように、L字型の金具が、適合するように、溝切りを行っています。

珍しいパーツが入荷致しました。

サ―ウィン ベガ CV STROKER 18S4用コーン紙とボイスコイルです。

国内ではあまり見かけないスピーカーですね。ハイファイ用でなくPA用です。

というよりは、低音のすごさを伝えるデモ用だと思います。

46㎝口径で恐らく最強でしょう。

ボイスコイルは、丸銅線4重巻です。その銅線はたいへん太いので重さが85グラムもあります。

口径は、3インチでダブルダンパーなので背が高いです。

2重ダンパーと申し上げましたが、右のダンパーは、ダストキャップのように上に被せて使用します。

しかも真ん中の穴に金属の錘を取り付けるようです。

コーン紙は見るからに大きい音が出そうなスムーズコーンです。 紙が、非常に肉厚で硬いものです。

16台目も製作が終盤です。今日は、左右本体を天井側に向けてリアレッグを取り付けてみました。

リアレッグは、インチネジの6角ボルトで取り付けますが、接着剤や塗料の流れ込みで、

ネジ山がつぶれていることがあるので、実際の取付けに問題ないかを確認するのです。

また、16台目~18台目の全パーツの調達状況の点検を行いました。

大きなパーツから小ねじに至る全パーツの有無を確認しました。

やはり数点のパーツが不足していましたので、すぐに調達しました。

リアレッグは未塗装です。6角ボルトで3箇所留めです。

底板はクリア塗装、インナーホーンの出っ張りは艶消し黒で塗装しています。

突板の箇所には汚れないように養生しています。 この様な作業に手間が掛かるのです。

これが16台目の小物パーツです。 右側に17台目と18台目のパーツを並べています。

黄色いマスキングテープで、区切っています。未塗装や未加工のパーツが見えます。

通算16台目のパラゴンも製作作業が終盤です。

既に削っていたフロントレッグ下部を本体に仮取付してみました。

これは、仮取付です。分解して運ばれるので、本取付はお客様のところで行われます。

設計図の通りに、フロントレッグ下部に切込みを入れて本体に取付てみました。

設計図の数値が正確なのでピッタリと本体に嵌合しました。

16台目のレプリカは、ウォルナット突板の無仕上げです。 400番のペーパーを掛けたのみです。

本体とフロントレッグ下部は、ご覧のように厚さ2.3㎜の頑丈な鉄板を介して強固に取付られます。

巨体を支えるために、レッグは、かなり強固になっています。

この隙間が無い仕事を目標に行っています。この様にピッタリと決まると気持ち良いです。

重さ1キロの鉄板を5本の木ネジで本体に強固に取り付けます。左右の黒い木片は、底板の高さを調整するもので

す。 パラゴンの底板は、面一ではないので、扱いは面倒なのです。

16台目のパラゴンレプリカの製作は、避けられない私用の旅行などで遅れています。

お客様には、たいへんご迷惑をおかけして申し訳なく思っています。

最近やっと製作を再開しました。

今回のレプリカは、無仕上げでの納品をご希望されています。

私も、突板を貼ってそのまま納品したことがないです。

これまでメトロゴンも含めて24台納品いたしましたが、何らかの塗装して出荷していました。

実は、無仕上げの方が更に突板の貼り付け状態に神経を使います。

ウオルナットの突板は、板目と柾目の混合です。突板貼り以外のところは、マットブラック塗装を行います。

右箱と左箱の継ぎ目です。オリジナルパラゴンは、杢目が連続しています。

つまり260㎝以上の突板を入手して貼っていたということです。 当方では244㎝以上の突板は入手出来ないので、

左右がミラーイメージになるように貼っています。 連続ではありませんが、左右対称に近い杢目です。

ブライワックス仕上げをされるそうで、素晴らしい杢目になると思います。

この部分は、突板貼りで苦心するところです。軒先の部分は、4枚の突板を貼っていますが、杢目が連続しています。

一番目の突板貼って乾燥させて、次の杢目を合わせて突板貼って乾燥させての繰り返し作業で時間が掛かります。

フロントレッグも削り作業は完了しています。ホーンも研磨は完了して結晶塗装を行う予定です。