店長&スタッフ日記カテゴリ

月別一覧

私が店長です

店長&スタッフ日記

1350件

パラゴン レプリカ 第6期製作ロット(16~18台目)のパーツカットに着手しています。

テーブルソーを使用しようとしたのですが、テーブル等が酷く汚れていたので半日かけて清掃+メンテナンスを行いました。

テーブルソーは、使用方法によっては、非常に危険があります。

1度だけですが、キックバック事故があり、身体的被害はありませんでしたが、窓ガラスと壁に破損しました。

その時、もしも腹部等に木片が当たっていたら、内蔵破裂だったと思うと、その時の事故が、いまだにトラウマになっています。

従って汚れた状態で作業したくないのです。 メンテナンスと清掃を行い、道具を最高の状態にして、最高の仕事をしたいのです。

スペースがないので この上にパラゴンレプリカに右箱を置いて、組立塗装を行っていました。

スプレー塗装等で酷く汚れています。

鋳物製のテーブルトップを研磨いたしました。

フェンスの直角のアラインメントも狂っていましたので正しく調整いたしました。

テーブルトップは、このようにキレイになりました。 丸鋸は、テーブルソー休止期間中に刃砥ぎに出したのでシャープです。

昨日、夕方に無事に通算15台目のパラゴンレプリカが、新しいオーナー様のもとに旅立って行きました。

いつもの感想ですが、パラゴンレプリカが消えた工房を見渡して非常に清々しい気持ちです。

丁度学生時代の試験が終わったときの気持ちと同じです。

パラゴンレプリカが複数台が工房にあると、圧迫感があります。

なぜならば、最終仕上の工程の頃になると、 不用意な動作で、傷をつけたりすることがあるからです。

道具の落下や接触などで傷つけることがあるからです。

時には、その圧迫感に負けて、正直なところ、早く消えて欲しいと思うことが多々あります。

とは言ってもパラゴンレプリカ製作は本当に楽しいです。

息の詰まるなよう塗装仕上げ作業から解放されて、また木材カットなど木工など全く違う作業が新たに出来るからです。

刃物切れ味を感じつつ、思うようにカット出来たときは、木工の楽しみを感じます。

3台同時製作で、次の16台目~18台目の製作に取り掛かります。

パラゴンレプリカが無いと、奥まで見通せるので、改めて工房が意外と広いことが分かります。

1週間前のパラゴンレプリカの出荷に続いて、日曜日に次の一台を出荷致します。 その前に、お決まりのフロントレッグ+ホーンの仮取り付けです。

突板の仕上げは、マホガニ-ブラウン+半艶ウレタン塗装です。 なお塗装工程は中途ですのでご留意ください。

キャビネットの主要部分は19㎜厚マリン米松合板AB級を使用しています。

フロントレッグの上下接合部です。黒リングを入れる秀逸なデザインです。

フロントレッグが、ピッタリとホーンに接合しています。

ウォルナット突板の杢目です。 これは右箱ですが、ほぼ同じ杢目が左箱でも左右対称で再現されています。

左箱です。

375よりも長いTAD 4001ドライバーのダミーを取り付けています。 TAD 4001 ドライバーは長いので通常サイズでは、側板に接触して取付できませんが、19㎜横幅を伸ばして取付できるようにしています。このためプロポーションが変わらないように脚を長くしています。

明日から11月ですね。 明日に、ことし2台目となるパラゴンレプリカを出荷致します。

パレットに載せて梱包します。

センターで分割されていますが、杢目は、一見連続しているように見えますが、そうではなく、左右対称の杢目になるように貼っています。オリジナルは、この部分が連続した杢目になっています。

右箱の杢目は 天板から側板へ連続しています。

ホーンとフロントレッグもこれから梱包です。

パラゴンレプリカの製作は、以前に最高峰への登山に例えましたが、全くその通りだと思っています。

登頂(納品)のために、頂上近くのキャンプで登頂に成功するまで、アタックするところが似ているからです。

製作作業も最終盤です。リフレクター板を取り付けて、前脚とホーンも取付てみました。

左右本体を 前後のウェッジクランプ6個で強固に連結してから、リフレクター板を差し込みました。 全幅267㎝で非常に

存在感と迫力があります。

側板の塗装です。50%の艶消し塗装で、ウォルナットの杢目が程良く見えます。

右ホーンのサイドです。ホーンには結晶塗装を施しています。フロントレッグは、ウォルナット材無垢(一部貼り合せ有)を使用しています。

JBL 2450ドライバーのダミーを使用して位置調整中です。2450は、375等に比べてひとまわり小さいです。

左のホーンとフロントレッグです。

左ホーンを横から見たところです。ドライバーは、2450のダミーです。

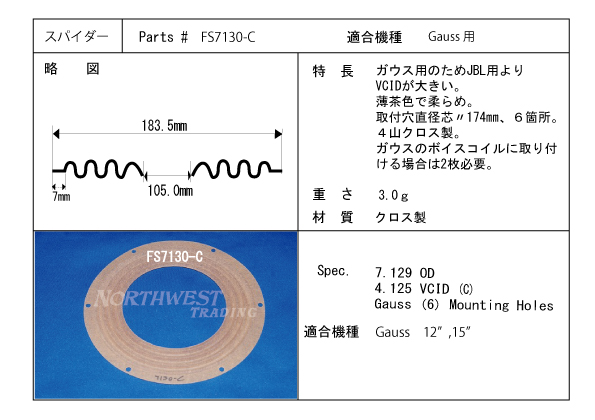

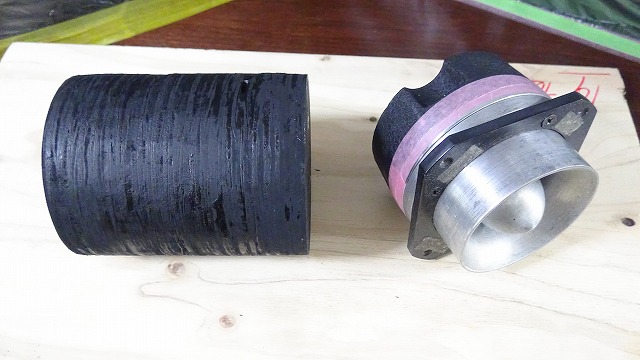

滅多に入荷しない珍しいガウスウーハー用ボイスコイルのが入荷しました。

一見ガウス用ウーハーはJBL のパーツが流用できるように見えますが、口径が違うために

両者は、全く互換性がないのです。 ガウスユニットの球数が少ないので、修理パーツの数も

少なく珍しいのです。

ガウスのボイスコイルの特徴は、ダブルダンパーを採用しているので、その取付のため背の高いボビンになっています。

また、+-のリード線引出は、東西(または南北)の方向に出ていることです。内径は、JBL 用が99㎜に対してガウス用は、105㎜

もありひとまわり大きいのです。

このボイスコイルは、KVC9790-8L/Oという機種です。 カプトンボビンで丸銅線2重巻です。

使用される2重ダンパーです。 1本あたり2枚のダンパーを使用します。

塗る面積はごく狭いのですが、巨大な箱の向きを変えて塗装しています。

まだ下塗りですが、この工程で下塗りも完了です。

後の工程は、低圧スプレーで数回仕上げ塗装します。

左右本体4台分を同時に塗装しています。

水平になる面のみを塗装しています。塗装+研磨の繰り返しです。

木材の導管に塗料が入り込み滑らかな平面になっています。

こちらが第一陣の2台です。

これが第二陣の2台です。

土曜と日曜にかけてホーンをBAKEOFF(べークオフ・焼付のこと)しました。

ホーンの内側と外側に結晶塗装を施します。使用する塗料・塗料の塗布方法・塗料の使用量・焼付の温度と時間など変数が多い作業です。私が独自で蓄積したノウハウで作業しています。

ホーンの塗装と並行して、本体も塗装中です。 地面と水平の箇所のみ塗装しています。

先週に待望のLE8T用のボイスコイルが入荷致しました。

現在販売中ですが、良い機会ですので、新たにJBL LE8T用リコーンキット作業マニュアルを作成いたしました。

この作業マニュアルは、これまでの気になっていたダストキャップの出っ張りを改善する目的で作成したものです。

オリジナルコーン紙に比べて当社のコーン紙は、奥行きが浅いことや、ダストキャップの形状もオリジナルと異なるなどが原因でした。

この点を改善するためにアドバンスト テクニック(A4版2枚)としてマニュアル化いたしました。

これからリコーンキットに添付いたします。

本体を垂直に立てて塗装しています。塗装している箇所は側板のみです。

重い液だれのする塗料のために水平面しか塗布できないのです。

今日は、大陸性の高気圧の張り出しで乾燥しているので、塗装日和です。

塗装作業の期間中は、特に湿度に敏感なります。

同じ日中でも、1時間で湿度が変わるのが分かるようになりました。

正確な情報を得るために湿度計も2台設置しています。

塗装前に、サンドペーパーで空砥ぎします。 塗装面は、乾いたら波打つので、

それを平滑化するためと、上の塗装の密着性をよくするためにから空砥ぎするのです。

白い埃が大量に舞う、汚れ仕事になります。

埃の出ない水砥ぎもあるのですが、部材が水分を含むとトラブルが発生するので、出来ないのです。

早くも9月中旬ですね。 毎日少しづつ、パラゴンレプリカの製作を進めています。

昨日は、本体にフロントレッグ下部取付てみました。

まずフロントレッグの本体との接合部に所定の溝を掘って、本体にも接合できるように加工します。

設計図の通り制作していますが、突板の厚みや、塗装の厚みが加わっていますので、ヤスリ等で修正が必要です。

フロントレッグ下部に本体取付用のマウンティング プレート(鉄板)を取り付けたところです。

この鉄板は、2.3㎜厚で、約700グラムあり強固なものです。今後艶消し黒に塗装します。

右用、左用を決めて取付ます。

フロントレッグ 下部取付用の本体側の切込みです。底板側から見たところです。材料は、19㎜厚AB級マリン米松合板です。

この部分は、への字の頂上のように尖っていたのですが、取り付けるために設計図の指定通りに水平にカットしました。

因みにこの部分の底板の厚さは、38㎜(19㎜厚米松合板の2枚重ね)です。

フロントレッグ下部の切込みです。両側に溝を切っています。

このように、ガッチリと接合します。マウンティング プレート(鉄板)を介して、5本の木ネジでフロントレッグを固定します。

台風10号で被災された皆様に、お見舞い申し上げます。

九州の隣を北上しましたが、思ったよりも弱くならず、勢力を維持していました。

風が強く、当地でも約30M/秒の強風が吹き荒れました。

その影響を受けた地方も多いと思います。

少しでも被害が出ないことを祈ります。

パラゴンレプリカの製作は、本体の塗装を主に行っています。

塗装は、塗料の塗布+研磨の繰り返しで、あまり変わり映えしない作業です。

並行して行っている作業は、アルミホーンにフロントレッグ上部を取付けです。

この作業の後は、結晶塗装と前面ゴールドに塗装します。

フロントレッグ上部の取付は、パラゴンの外観の肝の部分です。

直立して設置しなければならないので、慎重に行うべき作業です。

桂光 300B に交換しました。 寝ていたスピーカーが元気に歌い出しました。少し過激な表現ですが率直な印象です。

6月下旬に300Bシングルアンプが完成して、2ヶ月以上エージングを行ってきました。何時かは、良くなるだろうと思っていましたが

少し残念な音質でした。 特に悪いところは無かったのですが、音楽の感動が感じられないのでした。

そうこうしていると、私の悩んでいる日記を見たお客様からありがたいアドバイスがありました。

お客様からのアドバイスの内容は、差し控えますが、桂光300Bを推奨されましたので、早速中古のものを入手いたしました。

届いてから、早速比較のために試聴しましたが、以前と同じようなメリハリのない鳴り方で、少しがっかりしていたのですが、

数日聴き込むうちに音質がたいへん良くなってきました。

エージングが完了した中古の真空管であっても、

管球アンプの本体に馴染むまで数日かかることが分かりました。

桂光300Bの音は、私のシングルアンプでは、音が前に飛んでくる印象です。一気にスピーカーが元気になったようで、

特にボーカルの音圧は、素晴らしく歌手の一生懸命な歌唱に感動します。

スピーカーは元気に鳴ることが一番ではありませんが、寝たような感動の無い音よりも各段に良いものです。

桂光300Bを薦めて頂いた、お客様の的確なアドバイスに深く感謝いたします。

以前に使用していたJJ300B と 桂光300Bです。 桂光300Bの方が随分小さく見えますが、JJ300Bの方が、平均よりも

かなり大きいサイズなのです。残念なことに、桂光300Bは、現在生産されていないのです。今後入手が難しくなるかもしれません。

RCA 6C6、桂光300B、 RCA 5U4G の300Bシングルアンプです。

毎日暑いですが、フロントレッグを削っています。

この作業は、本体楽しいのですが、サンドペーパーによる研磨が有るのでこの時期、汗まみれの上に埃を被る作業です。

以前は、フロントレッグ上部の製作が、全工程中で一番難しかったのですが、経験でコツをつかみ、

難しいとは思わなくなりました。 今難しいと思う工程は、突板貼りです。

スポークシェーブで削って、ペーパーで研磨しています。 フロントレッグのサイズや形状は、年代により

改編されたJBL オリジナルの設計図ではそれぞれに異なるものです。

これは1958年の設計図に基づいて製作しています。

連日、日中は、40度に届きそうな気温で作業しています。

埃が出る作業が多いのでエアコンや扇風機無しで作業していますので、汗が吹き出します。

しかし、湿度は、大陸のチベット高気圧も張り出しているらしくどちらかといえば低いのです。

従って暑いのですが、風が吹けば少しさわやかです。

早朝は、涼しくなってきましたので、秋が感じられます。

昨日は、ダミーを2種類製作しました。

ダミーとは、お客様がパラゴンレプリカに装着を希望するスピーカーのひな型のことです。

JBLのパラゴンに装着できる通常のユニット以外のもので、装着方法等を考えるために形状が同じダミーを製作してみるのです。

今回は、JBL 2450とフォステクス T-500のダミーを製作してみました。

どちらも高性能ユニットであり、お客様のご要望で取り付けて致します。

右が、新規製作のJBL 2450J のダミー です。 左は、以前に製作したTAD 4001のダミーです。

2450のダミーもかなり大きいですが、TAD 4001の方が更に一回り大きいです。

左は、ハーツフィ-ルドのホーンを取り付けたTAD4001のダミーです。

左は、フォステクス T-500のダミーです。 右は、JBL 2450のダミーです。

左は、フォステクス T-500のダミーです。 このツィーターは、重さが5キロあり、075よりも一回り大きいサイズです。

これを、ツィーター用のハウジングに取り付けるのです。

毎日暑いので、作業が停滞気味です。

工房には、空調がなく窓を開けて外気を取り入れていますが、日中の作業では汗が吹き出します。

今は、フロントレッグを削っていますが、堅い木の余分な部分を取り去る削り作業は、体力勝負です。

熱中症に気を付けながらの作業をしています。

細部まで突板を貼りました。 突板貼りは、難しい技術です。 素直な突板でなければ満足仕上がりが望めないことが

最近やっとわかりました。

左箱の軒の部分です。

2台同時製作しています。これは2台の右箱です。 突板は、全く同じではありませんが、同じ材からカットしたようで、節の位置など同じです。

右箱です。 これから、塗装するので塗料が掛かっては困る部分を養生しています。この作業が手間なのです。

塗装は、この巨体を転がして行います。

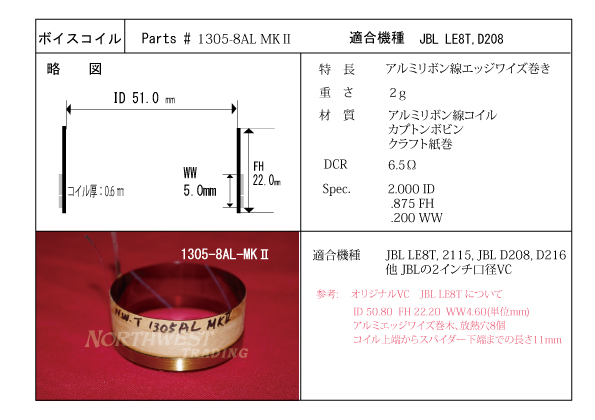

今年は、2月頃からコロナ禍が始まり、一部の製品の入荷が影響を受けています。

その未入荷製品の中でもLE8T用ボイスコイル(#1305-8AL MK Ⅳ)の入荷が決まりました。

沢山のお客様からお問合せ頂いていますが、実際の入荷は9月上旬です。

型番が、#1305-8AL MK Ⅲから#1305-8AL MK Ⅳとなっていますが、製造時期を特定するための表示です。、

スペックに変更はございません。 更に約一月お待たせいたしますが、よろしくお願い申し上げます。

先月末に梅雨明けして安定した晴天でしたので、突板を貼ってみました。

いつものウォルナット材の突板です。

この突板を貼る作業は、パラゴン製作で一番難しい技術ということを最近とみに感じています。

石の上にも3年とい諺がありますが、この技術を自分のものにするためには10年掛かると思います。

私の場合、前作のC45 メトロゴンの1号機から製作して8年です。

まだまだですが、最近試行錯誤して練習も繰り返したので、かなり納得行く仕事になってきました。

一言で表現するならば、素直な突板を貼ることは、ほぼ良い仕上げになるということです。

つまり、素直な突板になるように準備することが肝要ということです。

突板は、薄いとは言っても天然木ですので、あばれが多いのです。

そのあばれをいかに抑えるかということです。

突板(4X8版)3枚分貼りました。

オリジナルのこの部分は、杢目が連続しています。しかし270㎝近くの突板は入手できないので、ブック貼りしています。つまり

左右対称貼りです。木目を見ると左右対称に見えないかもしれませんが、ほぼ左右対称です。突板の製造過程で、

同じ箇所を薄くカットしたもので、全く同じではないのです。

左右の側板は天板の木目とい連続しています。

リフレクター板にも貼付いたしました。曲面貼付は更に難しです。

仕事の合間で、切り出したC30 ハーツフィ-ルド初期型の材料です。 精密カットではなく、粗カットです。

材料は、15㎜ACサンド米松合板・12㎜檜合板・19㎜パーチクルボード他です。

プロトタイプのため高価な19㎜ABマリン米松合板は今回使用していません。

これで3本分です。

早くも8月になりましたね。

今年のお盆休暇は、ゴールデンウィークと同じ様相になりそうですね。

全国にコロナウイルス感染が広まっているので、自粛のお盆休みは仕方ないですかね。

300Bシングルアンプの完成して1月以上になります。その間試聴していますが、私の体調かもしれませんが、

良かったり悪かったりです。少なくとも、時間を忘れて聴き惚れるほどの音質ではないと思っています。

DD55000 エベレストレプリカで試聴しています。

このアンプの音質について評価を探るためにサブスピーカーであるJBL LE8-1を引っ張り出してきました。

このLE8-1 は、ここ2年間ほど休ませていました。

放置していた針葉樹合板で制作した42ℓのバスレフ箱にウォルナット材の突板を貼ってLE8-1に取り付けて、

リスニングルームで試聴できるようにしたのです。

重いアンプを移動するのは、負担なので専用の台車を製作しました。

29㎜米松合板にウォルナット材突板を貼った簡単なものです。

音質的には、据え置きに比べるとマイナスだと思います。

42ℓのバスレフ箱です。4面にウォルナット材をパラゴンレプリカの練習を兼ねて貼りました。

LE8-1 は、LE8Tのプロトタイプです。

ご覧のように、前から見えるフレームには金型の痕があり、生産型のLE8Tのようにヘアラインの仕上げもありません。

更にLE8Tに装着されているガスケットもありません。

この個体は、エッジ交換のみされていますが、あとは、すべてオリジナルです。

当初黄色いエッジが付いていましたが、硬化したので、通常のウレタンエッジに交換しました。

約50歳のご老体で大事に使っています。