月別一覧

私が店長です

店長&スタッフ日記

1390件

先日、パラゴンを製作された方から、ご好意で金物も頂きました。

パラゴンの設計図には、詳細図が無い金物も数種あります。

正確にサイズがわからないのでどうすればよいのか思案していましたところに、幸運にもオリジナルのパーツを頂けましたのでありがたいです。

こちらのパーツはエッジクランプといって、右と左のボックスの連結を強固にする金具です。

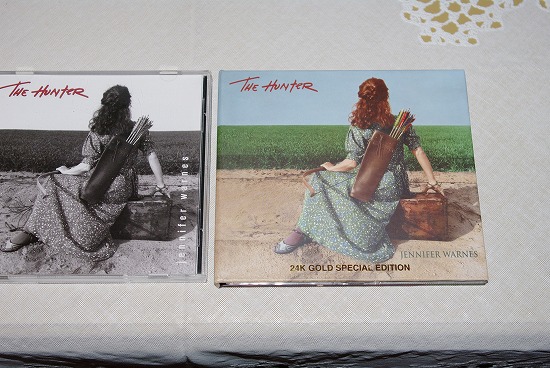

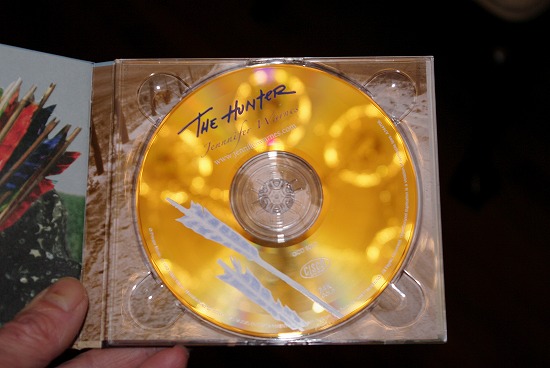

ジェニファー・ウォーンズの超有名な 「ハンター」の24K ゴールド スペシャルエディションをついに入手しました。

同じタイトルのCDを2つ購入するのは初めてです。早速DD55000 エベレスト レプリカで聴き比べしました。

評判通り ゴールドCDは、さらに高音から低音に至るまで、クリアーで力強くなっています。

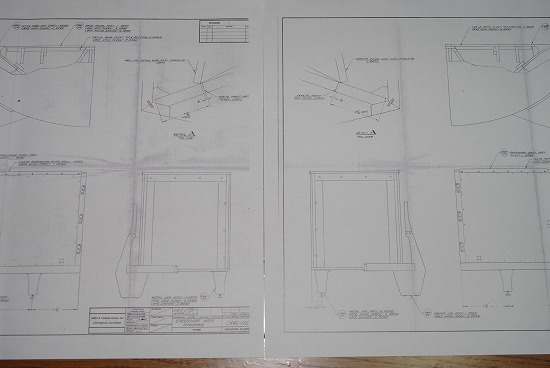

パラゴンを製作された方から、ご好意で設計図を頂きました。

既にパラゴンレプリカの制作は、終盤ですが、あらたにJBL オリジナルの設計図を入手したのです。

なんと驚きました。

まず第一にパラゴンの設計図は、片方のボックスのパーツの図面しかないと言われていましたので、それを信じていましたが、新たに入手したものは、左右の各パーツ毎に図面があるのです。従来の図面には、左右対のパーツにはミラーイメージで同じものを製作して下さいとのい一言の文言が各図面に記載がありました。

第二に、サイズの変更があります。何枚かの図面は、図と寸法が共に 変更になっています。ただしこの変更は、形状が変わるほどの大きな変更ではありません。

第三に二つの主要材料名が変更になっています。 particle board → timblend, pine lumber →white pine おそらくこれは、名称の変更のみで、実際は、同じ材質の材料だと思います。この新たに入手した設計図が書かれた時と同時期のハーツフィールド(後期型)設計図にティムブレンドの記載があります。

感想ですが、もはや設計図も神秘的なものになっています。

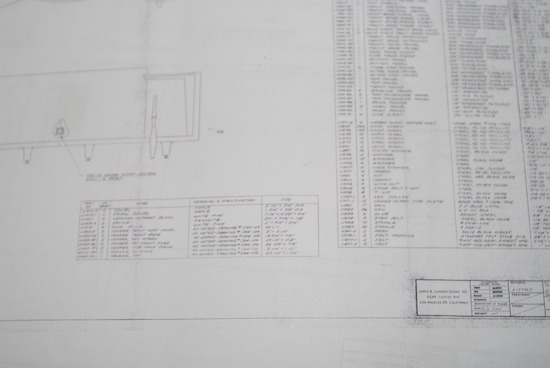

これは、ボックスアッセンブリーの図面です。左側ボックス、右側ボックスの各シートです。よく見ると

ミラーイメージになっています。

設計図のフロントページです。右にパーツ一覧表にティムブレンドの記載があります。

べニア貼りにハイドグルーを初めて使用してみました。

今まで使用してきた、タイトボンドやホワイト木工ボンドとは、使用感が全く違うものでした。

まず第一に獣の臭いが少々します。しかし数時間その環境で仕事をしていると慣れました。

第二に熱で軟化します。熱を加えると失敗しても外して再度接着できます。

第三に接着剤の残りかすは、再使用出来ます。はみ出たハイドグルーのカスは、熱で溶かして差利用します。

第四に接着力は強力です。

第五に温度管理として約60度 で維持する必要があります。

湯沸しポットで60度湯せんしました。専用のグルーポットも販売されています。

濃い飴色の液体で、すぐ圧着で固まります。セットタイムは短いです。

中央のリフレクター板のべニア貼りに使用しました。

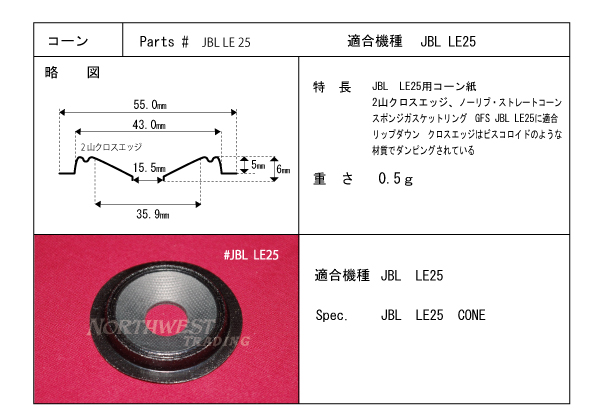

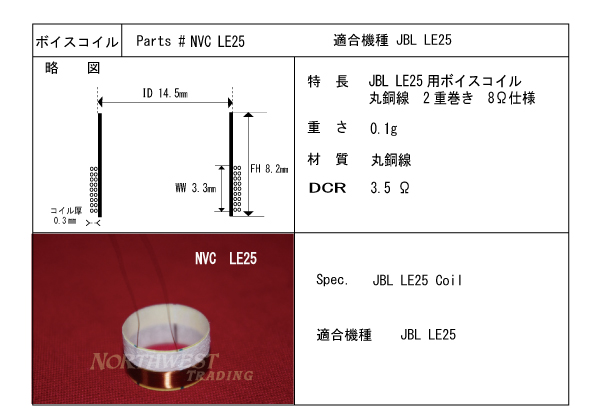

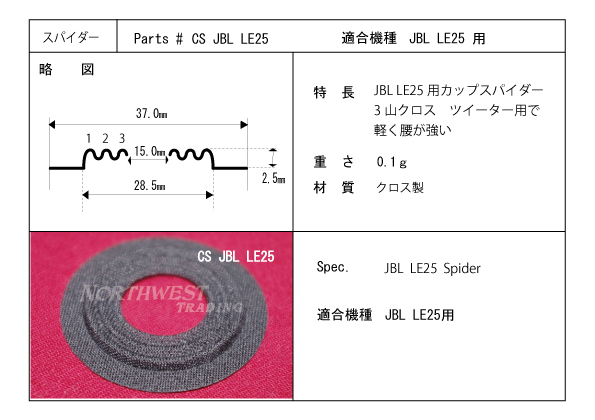

昨日 新入荷いたしました JBL LE25用キットの概要につきましてお知らせいたします。

新年から待望のJBL LE25 用 キット が、入荷いたしました

。これまで多くのお客様からご注文があったにも拘らず、入手できなかったJBL LE25 用 キットが、やっとの入荷です。

各パーツは、オリジナルパーツを参考にして精巧に製作されています。すべてのパーツは、単品販売も可能です。

JBL LE25キットの全貌です。コーン紙は、周りのフォームダンパーリングにピッタリ嵌合します。

コーン紙です。クロスエッジも精巧に再現されています。間隔が約1〜2ミリの幅が狭い山エッジの山もあります。

ビスコロイド風のダンプ剤も塗布済です。

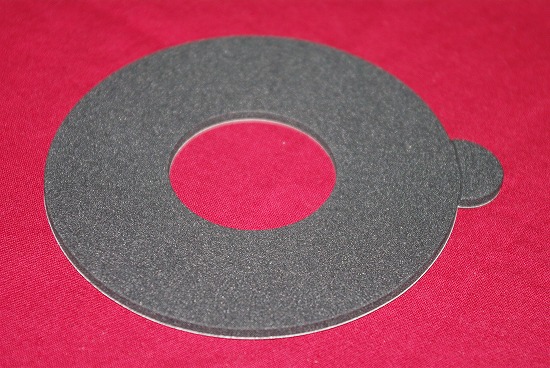

クロスダンパーです。

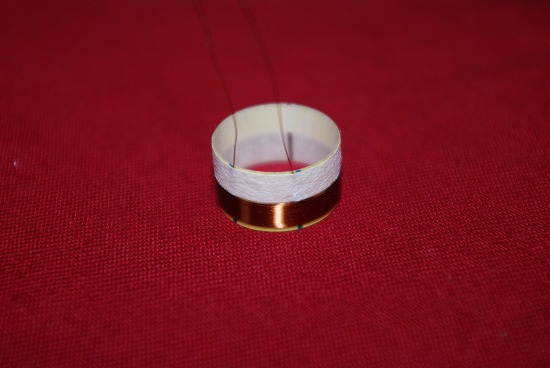

ボイスコイルです。リボン線ではありません。髪の毛よりも細い丸銅線2重巻きです。

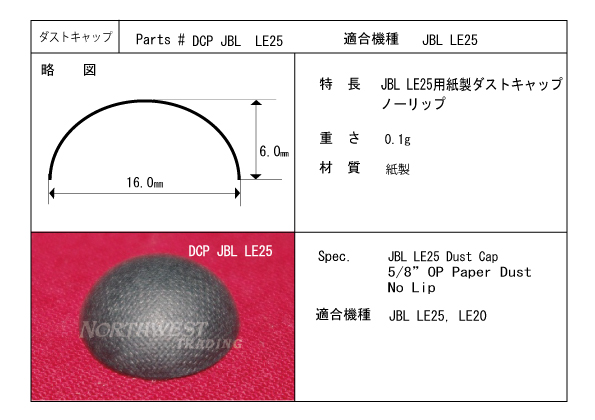

独特のダストキャップです。これも待望のパーツです。このダストキャップは、LE25のみならずLE20にも使用できます。

フォームダンパーリングです。オリジナルは、もっと粗いスポンジですが、こちらは、きめの細かいスポンジです。

今回は、メトロゴンの経験も踏まえて、べニア貼りの方法を変えてみました。

今までのところうまく出来ているようです。完成が楽しみです。

貼りつけただけで、細部の作業は未完の状態です。

昨年に引き続き、箱根駅伝は、青学の優勝でした。

おめでとうございます。

原監督は、「ハッピー大作戦」と銘打って学生たちを勝利に導きました。

当社も是非あやかりたいものです。

今日もべニア貼りが続きます。メトロゴンには無かった細かい作業が多いです。

このパーツはフロントの左右に取り付ける垂直部材です。平面だけではなく木口にもべニアを貼るように

設計図は指示しています。また木目の方向の指示もあります。

見え難いですが、このように木口にもべニアを貼っています。この鉋は、バイオリンメーカープレーンというもので、

文字通りバイオリン製作者が、使用する特殊なものです。非常に鋭利なブレードを持っているので、べニアのトリミング

の使用しています。

少しべニア貼りを始めました。

先日購入したハンマーと接着剤用の筆が活躍しました。

ハンマーは、フランス製で、べニアの上から 押さえて均等に接着するという機能で使用します。

筆は、単なる筆なのですが、接着剤専用でドイツ製です。

塗布してみるとわかりますが、均等に接着剤を塗布できます。

均等に塗布しないと、lべニアが波打ちするなど仕上がりに影響します。

一流の道具で作業し、仕上がりが良いと喜びを感じます。

新年おめでとうございます。

今年もノースウェストトレーディングをよろしくお願いいたします。

今年もより良いスピーカーパーツを販売いたしますのでよろしくお願いいたします。

ビッグニュースがあります。

JBL LE25用キットとヤマハ NS10用キットが入荷致します。

これまで多数のお客様からご注文を頂いていましたが、入手できずにいました。

待望の入荷です。

2016年が、皆様にとって良い年のなりますように祈念いたします。

NWT 佐藤

お客様各位

今年も大変お世話になりました。

スピーカーパーツは、新製品が前年から20パーツ増加しました。

今後もお客様のご要望を伺って、より良いパーツを販売いたします。

また、新規に製作中のパラゴンレプリカは年末までに完成しませんでしたが、来春販売予定です。

来年もノースウェストトレーディングのスピーカーパーツをよろしくお願致します。

大晦日の日、塗装はじめました。

HVLP(低圧ガン)でスプレーしたのですが、選定した塗料が性能が良かったようで、満足いく仕上がりでした。

仕上がりが、落ち着いた艶消し黒で少々高級感もあります。

塗料のレベリングが良くて、しかも垂直面でも液垂れしないので今後の塗装が楽しみです。

全体にサンドペーパーをかけて塗装準備しています。

パラゴンの場合、巨体ですが、塗装作業は、メトロゴンより易しいと思っています。

つまりパラゴンは、水平面が多く、垂直面が側板のみですので、 ペンキ塗布が少し易しいのです。

ここで言ってることは、仕上げ面のことです。艶消し黒に塗布する面は、除外して言及しています。

センターのリフレクター板は、取り外せますので、水平にして作業できます。

といってもかなり塗布する面が広いので準備から手間がかかります。

一方メトロゴンは、水平面には、モールディングが有り、ペンキ塗布には邪魔になります。

また、垂直面が多いので均一にペンキを塗布することが難しいのです。

今日も朝からひたすらパラゴンの躯体にシーラーをブラシで塗布しました。

シーラーを塗布すると、色が濃くなります。未塗装の手前のリフレクター板は、まだ白いです。

パラゴンの躯体の木材が湿気を吸いこんで音質が重くなるのは避けなければいけないので、全体にシーラーを塗布しています。

本日注文していたシーラーが届いたので、ブラシをもって塗布しました。

水性のシーラーで木材塗料専業メーカーの塗りやすいものです。

この工程は、オリジナルの設計図にありませんが、日本国内でパラゴンを鳴らす場合は、重要な工程であると思っています。

前回製作したメトロゴンも同じくすべてにシーラーを施しています。

明日以降この地道な作業が続きます。

内部や後部を艶消し黒に塗装するための準備を黙々としています。

特に地味な作業ですので、広報するようなことはありません。

メトロゴンの切り出した天板がありましたので、パラゴンの天板と比較してみました。

この比較でメトロゴンは、小さく見えますが、部屋に入れると巨大です。

さらにパラゴンは巨大です。

直接大きさを比較することは、非常に珍しいと思います。

奥行きは、ほぼ同じですが、横幅がご覧のようにかなりパラゴンの方が大きいです。両方ともセンターを合わせています。

メトロゴンは、天板の周囲にモールディングが付きますので、正確を期すために約3センチの板を置いて比較しています。

センター合わせで、片側のボックスで横幅が約40㎝違います。なお、メトロゴンの天板は、切込みを既に入れています。

中央のリフレクター板付近です。やはりパラゴンの方が奥行きやボリュウムがあることがよくわかります。

なお、両方ともリフレクター板が付きます。

左に寄せての比較です。なお後方にパラゴンの底板が見えています。

パラゴンの方が、幅で約80㎝大きいです。メトロゴンは、ワンピースボックスで、パラゴンは、2分割

ボックスです。メトロゴンの箱もかなり巨大であることがわかります。

今日は、ボックス各所のネジ穴の穴埋めとべニアのカットを行いました。

パラゴンの場合、経済的に各パーツのカットが出来ました。

躯体は巨大ですが、四角形、長方形のパーツが多くて、意外と歩留まりが良いのです。

高価なべニアですから、少しでも有効に使用しないともったいないです。

パラゴンに比較して メトロゴンは、変形パーツが多くその分歩留まりが悪いのです。

作業するために大きいパラゴンの箱を何度もひっくり返します。

天板を横にしたところです。今日は、この状態で前面の曲面パネルを取り付けました。

パラゴンの幅は、267㎝です。

底板です。底板は、高さが均一ではありませんので均一にするためスペーサーを付けています。(細長い板のこと)

黒い点にみえるのは、木ネジの頭です。ランダムに木ネジを打ち込んでいるように見えますが、そうではありません。

設計図通り正確に打ち込んでいます。

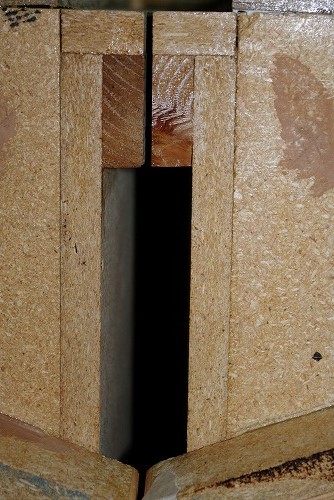

左右のボックスの境目です。ご覧のように約38ミリの空間を作って、左右の音が干渉しないように

設計しています。

今日は、パラゴンのウーハー バックキャビティ をご紹介いたします。

三角柱に近い形状の密閉空間です。

パラゴンのウーハーは、フロントロードホーンです。

したがって、後ろに向かって音は出ないのですが、前と同じように後ろにも強烈な音圧を受ける箇所です。

一番音圧を受ける裏蓋は、厚さ13ミリ針葉樹合板と19ミリパーチクルボードの2枚重ね(厚さ32ミリ)で製作しています。

容積は、内寸で約55㍑です。

右側 ボックスのバックキャビティ です。左側の太い米松材で密閉空間を形成する巧妙な設計です。

通常の裏蓋です。2枚重ねの厚さ32ミリの厚くて重い裏蓋です。ネットワーク2個装備出来ます。

K145ウーハー用の裏蓋です。K145は、40センチ口径で少し大きいので、裏蓋を削って装着できるように

改造しています。

接着剤が乾いていませんが、米松材の太い支柱を取り付けました。

パラゴンが2重構造であることが良くわかると思います。

パラゴン レプリカ製作の製作をしていますが、その感想を書きます。

以前に製作したエベレストのレプリカと比べて、パラゴンの方は、どうも、箱を鳴らして音造りしているように思えます。

エベレストの場合は、巨体ですが、箱が鳴らないように補強しました。

それでも、巨体ゆえに鳴きを完全み押さえることは不可能です。

パラゴンの場合は、壁の厚さが、57ミリの箇所もありますが、たった12ミリの箇所があります。

低音ホーンロードのアウターホーンが、厚さ12ミリです。

設計図通りに製作していますが、手で叩いても よく響きます。

ここが割合よく鳴くので、パラゴンの音は、ホーンくさいと言われるのでしょう。

それも含めてパラゴンの音なので、 早く完成して聴きたいです。

組立で活躍したピエール クランプ スタンド

曲面のアウターホーンを後ろから見たところ。曲面の厚さは、12ミリです。

現在の作業場です。

ここまで組立が進むと躯体が重くなるので、動かす作業が困難になります。

それでも躯体を横にしたり、裏返したりしなければならず、一つ一つの作業にスペースも必要です。

作業場を以前に整頓しましたが、すでに満杯状態です。

スペースがないので、テーブルソーの上にも片側のボックスを載せています。

左側の組立専用台は、長さが270㎝ありますが、パラゴン一組載せています。

天板を接着しています。長さ150㎝ のクランプ1本と長さ125㎝のパラレルクランプ2本使用して確りと固定して

接着しています。