月別一覧

私が店長です

店長&スタッフ日記

1389件

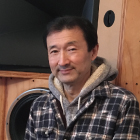

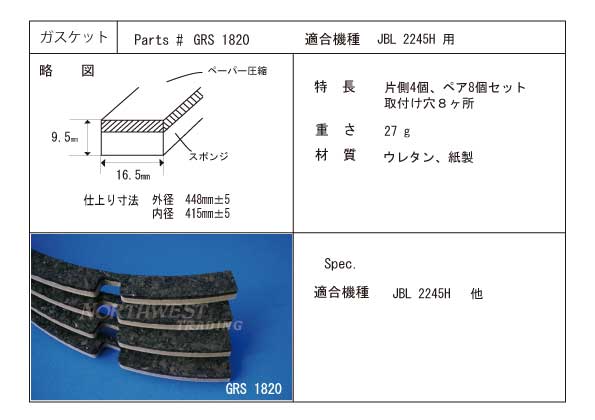

46㎝ウーハーJBL 2245H用リコーンキットが入荷いたしましたので紹介いたします。

このキットは、常時在庫品ではなくお取り寄せ品です。

年間で2~3度しか販売が無い割合レアなパーツです。

全てのパーツが大きいです。 ユニットが重いので、体力勝負の交換作業になります。コーン紙が赤く見えますが、

実際は通常の色です。

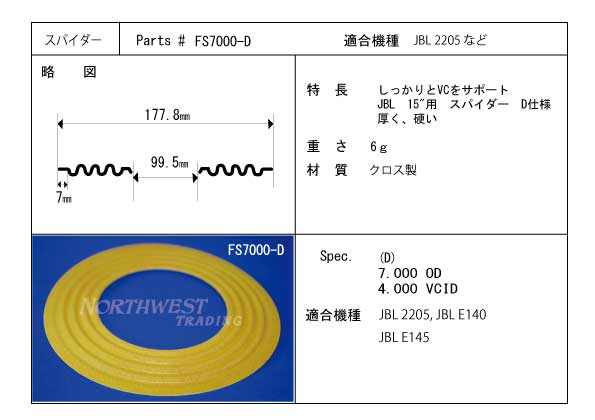

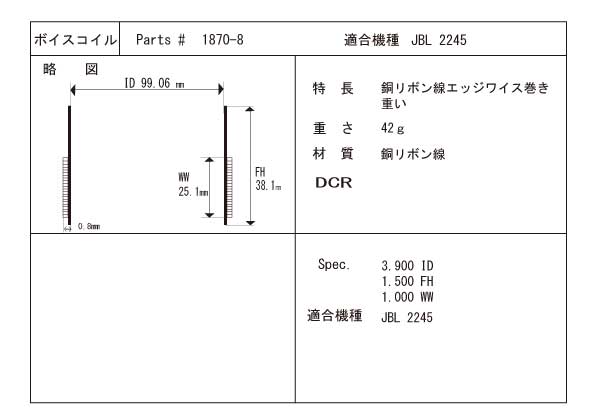

ボイスコイルは、他のJBL用と口径は同じですが、巻幅が広くて、重いものです。 ダンパーも、重いコーン紙と重いボイスコイル

の動きを受け止めなければいけないので、硬くて粘りのあるものが採用されています。

昨日から、天板に突板を貼りました。

まず、突板を貼る前にサイズの確認です。現物に合わせてカットしています。

突板は、薄いですがこのように、木目方向に粘りがあり、扱い難い材料です。箱の片側は天板と側板は1枚の連続した突板

を貼ります。

貼り終えました。

左右の箱の継ぎ目です。木目が流れているように見えますが、実はそうではなく。左右対称です。この点木目が連続している

オリジナルと少し違います。

こちらは、パーチクルボード製レプリカです。

今月は、法人税等の申告月であり、デスクワークが多忙です。

本来ならば、製作にまい進するところですが、確定申告も重要業務です。

デスクワークの合間に、C41 アンジェラスのレプリカ製作を行っています。

毎年のことですが、申告書を提出して、納税が済めば、なぜか爽快な気分になります。

その爽快な気分を持って、新たな気持ちで、制作に臨めます。

あと1週間くらいで、トンネルに入ったようなデスクワークから、抜けたら楽しい製作にまい進できます。

製作中のC41 アンジェラス レプリカ

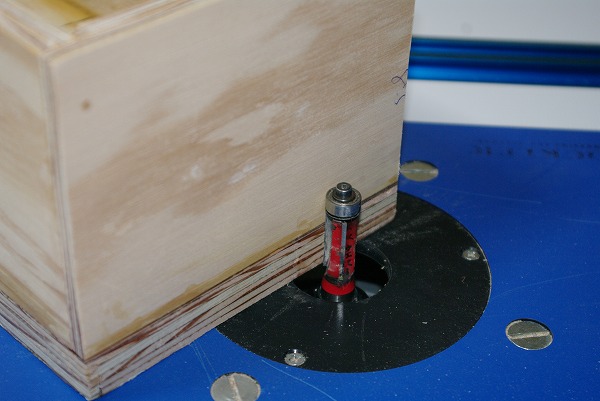

このテーブルルーターで、はみ出した合板をカットします。 鉋でもカット可能ですが、 ルーターの方が、切り口がシャープ

でキレイに早く仕上がります。

上にベアリングが付いていて面一にカットできます。

3枚刃で高速回転して木材を削ります。 字が記載されていますが、定期的に刃砥ぎに出しているので、その時のために

社名を記しています。

弊社は、12月決算で2月末に法人税等申告を行います。

消費税申告にあたり、海外への輸出販売取引(消費税免税取引です。)を調べてみました。

その結果、想像していたよりも件数が多かったです。

特にホワイトコーン(JBL LE 8T キット、 同2213H キット他)のリコーンキットが好調でした。

実は、昨年3月頃から 海外のお客様から、引き合いが多くありましたので、輸出販売を開始致しました。

ほとんど販売が、リコーンキットですから、EMS(国際エキスプレス郵便)で送付しています。

このEMS は、追跡可能で、世界中の何処へでも約1週間以内にお届けできます。

お客様の相手国で一番多い国はやはりアメリカで、全体の約40%です。

中国・台湾・韓国・ロシア・東南アジア・中東・アフリカ・南アメリカへの取引がほとんどありません。

この中で昨年は中国へ1件輸出しているのみです。

一番珍しいところでは、アイスランドのレイキャビクへEMS で送付した取引もありました。

非常に寒いところで、グーグルマップで、確認したところ氷河の近くにお住いのお客様でした。

パラゴンの制作で時間がかかるのは、やはり全体の仕上げです。

外から見える部分はもちろん、裏面まで、手が抜けないのです。

裏側といっても材料をそのまま取り付けるという ことはありません。

木材ですから必ず節穴等の欠点がありますが、それらを塞ぐなりして製作しています。

後期型のネットワーク配置です。 19ミリマリン米松合板+12ミリ針葉樹合板です。厚さ31ミリです。全体にラッカーを塗布

しているので、木目がハッキリしています。

裏蓋の外側です。これもくぼみがあれば、パテで穴埋めして、なるべくなめらがに仕上げています。

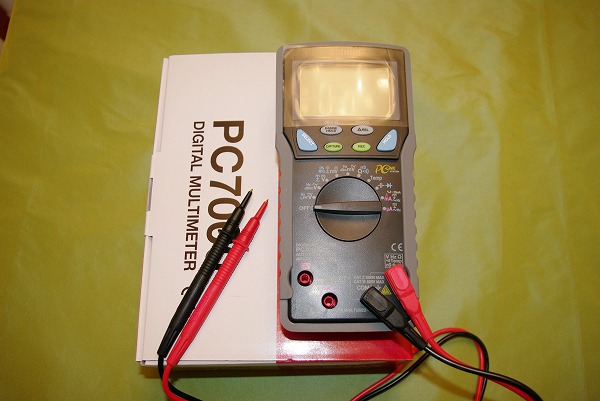

業務で毎日テスターを多用していますが、今回SANWA DMM(デジタル マルチ メーター) PC7000 を導入しました。

これまで同じSANWAのアナログテスターを使用していましたが、より正確な計測が必要になったため購入しました。

また、今年は、管球アンプの制作を計画しているので、多機能なテスターが必要になりました。

SANWA DMM(デジタル マルチ メーター) PC7000 は、台湾製です。 デジタル50000カウント表示ですので、いかにも

正確と思われましたので選びました。 ボイスコイルを沢山計測しましたが、これまでのアナログテスタに比べて約100倍

正確な数値のようです。また、管球アンプ用に買いためているコンデンサー容量も計測してみましたが、コンデンサー表示より

約10%増しの容量であることも確認しました。

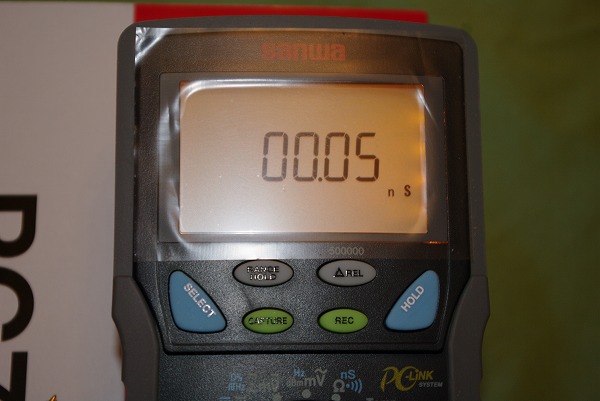

バックライトを点灯したところです。

C44-100 パラゴンレプリカの制作は、年初以来足踏みでしたが本日は、少し進捗しました。

まず突板に着色を施しました。そして裏蓋にネットワーク開口を設けました。

着色前に、突板を広げてみました。左右対称に木目を配置しています。 つまりミラーイメージということになり、

同じ位置に同じ形状の木目が配置されます。 因みにオリジナルのパラゴンは、左右の箱の天板は、連続した木目です。

左右天板の木目の拡大です。

3台分の裏蓋のネットワーク開口を設けました。厚さ31ミリ合板等に開口を設ける作業は手間がかかります。

米松合板の裏蓋です。

パーチクルボードの裏蓋です。

取付出来るウーハーは、JBLの38㎝のみではありません。 TAD 1601AB等、 JBL K145、JBL E145の40㎝口径ウーハーも

取付可能です。 そのためにこの欠けを設けて、裏蓋に干渉しないようにしています。

裏蓋の暑さは、31ミリです。 国産の針葉樹合板12㍉厚(5層) + マリン米松合板19㍉厚(7層)です。

新製品のお知らせです。 ボイスコイル #1599-16が新入荷致しました。

このボイスコイルは、アルテック604やJBL 2121でご使用になれます。

これまでは、8Ω仕様だけでしたが、新たにこの16Ω仕様が加わりました。

#1600ボイスコイルのファミリーという位置づけです。同じ口径で使用材料がアルミリボン線・カプトンボビン・形状等が同じです。

ただし、ボビンの高さは#1599は、28㍉で#1600は、32㍉です。 このグループのボイスコイルは、3インチ口径で、アルテックや

JBL の各種モデルに使用されています。

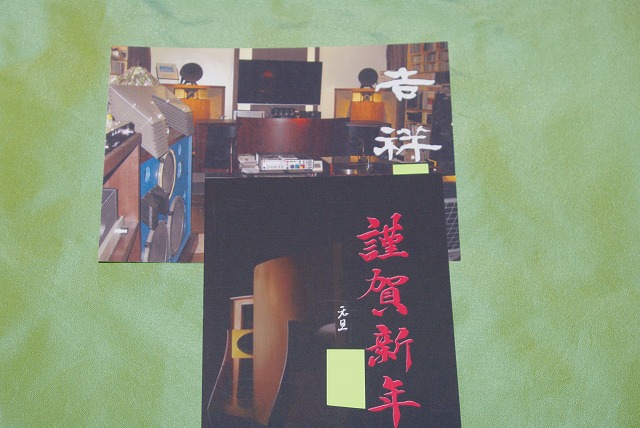

パラゴンレプリカをご購入して頂いたお客様から毎年素晴らしい年賀状を頂いています。

配色・デザイン・構図がともに素晴らしく額に入れて保管したい思っています。

本当にお客様の芸術的デザインセンスの良さ強く感じるアート作品に見えます。

嬉しいことは、どちらも制作したパラゴンレプリカがモチーフになっていることです。

ハーツフィールドや4350他の往年の名機と肩を並べてパラゴンレプリカが、置かれている

お客様のリスニングルームは壮観であり、たいへんありがたく思っています。

年末年始にかけて、 壁コンセントの変更を行いました。

これまで全く電源は、グレードアップしていませんでしたが、今年は管球アンプ導入したいなと思って、

まず壁コンセントを替えました。

3個のフルテックGTX ハイエンド 壁コンセントにしました。

材質は、金メッキが2個で、ロジウムメッキ1個です。

ケーブルは全く交換していないないのですが、壁コンセントを変えるだけで高音から低音まで

音にメリハリがくっきりしたように感じます。コスパの良い投資でした。

フルテックの製品は、精密に製作されています。とても信頼性がありそうな製品です。

3個購入しましたが、2個は壁コンセント用で、残り1個は電源タップ用です。

本日、C41アンジェラス レプリカの出荷を行いました。

第1号機ですので出荷は初めてです。梱包の仕方、付属品の準備などはじめての作業で時間がかかりました。

今回と同じ方法でこれから発送することになります。

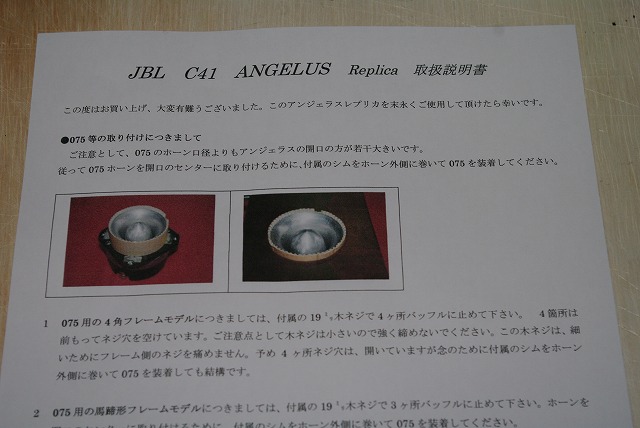

お客様には、正しくJBL075 を取り付けて頂きたいので、取り扱い説明書も作成して添付いたしました。

製作者としては、お客様に満足して頂き、末永くご使用して頂きたく思っています。

取説です。

ウオルナットの突板です。 お色は、マホガニーブラウンです。

075は、4ヶ所木ネジ留めです。

削り出ししたアルミレッグです。研磨しています。

2019年 あけましておめでとうございます。

年頭に当たり、今年も皆様の益々のご繁栄とご平穏をお祈り申しげます。

これから毎月一ないし二回定期的に新製品のご紹介をしたいと思います。

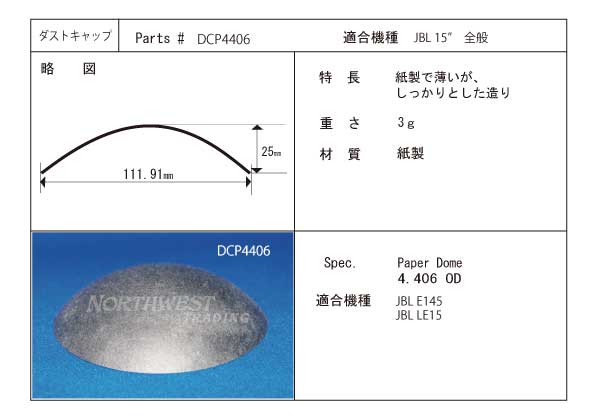

昨年末に注文したパーツが本日入荷致しました。

白いスプールのLW8は、極細のリード線です。従来のLW6よりも更に細いリード線でJBL LE20等のツィーター用です。

外側は、12㎝口径の新製品ガスケットです。

左は、口径106ミリのエレクトロ ボイス用のダストキャップです。従来はEVのロゴは金色でしたが、これは白色です。

右は、新製品ではありませんが、JBL LE20とLE25用のボイスコイルです。

今年1年間、皆様 お買い上げたいへんありがとうございました。

今年も、新製品の取り揃えに努めて、取り扱い商品もかなり増えました。

しかし、1950年~80年代のヴィンテージスピーカーのパーツの中には 入手困難なものも多く、

お客様には、ご不便をおかけした場合も多くありましたのでお詫びいたします。

また、主に輸入品であり製品の品質が劣るものもあり、これも反省材料です。

来年も、お客様のニーズにお応えした製品を販売いたしますのでよろしくお願いいたします。

ここから店長の今年の回顧と来年の目標です。

オーデイオをはじめて数十年来の念願である米松合板を輸入することが出来ました。

この材料は、JBL のキャビネットのレプリカを制作するのに必要ですが、国内では殆ど入手できません。

1月に現地で買い付けして入荷したのは、7月下旬でした。約半年費やして本当に困難な輸入でした。

19㍉厚マリン米松合板を使用した パラゴンレプリカ

今年 4月末に納品したパラゴンレプリカ

2019年の目標としては、米松合板を使用して パラゴン・ハーツフィールド(初期型)・Altec H110(A 5

オリジナル用の 大型キャビネット)の各レプリカの制作に挑戦したいです。

試聴用の300Bシングルアンプ(モノブロック2台)の制作も予定しています。

パーツは、1月のアメリカ旅行などで集めました。 トランスとシャーシがまだ未調達ですが、

年末までに音出し出来たらと思っています。

この製造ロットで、はじめて突板を貼り始めました。

少し慎重に作業しています。

なぜかと申しますのは、マリン米松合板(19㍉厚)に貼るのこれまで経験なかったからです。

突板貼りで重要なことは、下地が大事です。

塗装と同じで下地の欠点が表面に出るのです。

そうならないために、下地の処理が大切です。

まず、小さいパーツから貼っています。突板貼り専用のべニアハンマーで何度も浮上がりを押さえます。

下の黒い部分が突板を貼った部分です。 出っ張った突板をカッターでキレイにカット出来ると、やはり木工はやめられないという気分になります。

重しを置いて、突板を貼った箇所を押さえています。 タイトボンドⅢは、やはり一番優秀な接着剤の一つです。

これまで、C45 メトロゴン(9台 製作完売 )、D55000 エべレスト(1台制作 非売品)、C44 パラゴン(9台製作完売・3台制作中)、

C41アンジェラス(1台製作 販売中) のレプリカを制作してきました。

現在パラゴンレプリカの制作販売中です。それに加えて ハーツフィールド (初期型)の図面整備中です。

いろいろプランがありどれも進んでいません。

以前から、気になっていたAltec H110というホーンボックスがあります。

これは、A5(オリジナル)の初期型に使用されていたものです。

日本には、多くて数セットしか輸入されていないと思います。

通常のA5は多いですが、このH110ホーンのA5は、本当に希少です。

使用の了解を得ていませんので、写真は掲載できませんが、下記のショップで販売されていましたのでご覧ください。

https://ameblo.jp/lajazzaudio/entry-12127058854.html

丁度A7の箱を1.5倍の大きさにした低音ホーンです。

A7とこのH110を並べると大きさは、大人と子供くらいです。

しかし製作するには、大きすぎます。(横125㎝X高132㎝X奥行90㎝ 容積(外寸) 1,500㍑)

しかも米松合板の横幅は、122㎝ですから歩留まりが悪いです。

工房のドア幅は、約80㎝ですからやはりこのままの大きさものは、運び出せません。

製作するとしたら、苦渋の決断になりますが、約80%の大きさになると思います。

今、情報収集しています。

弊社で販売しているパラゴンレプリカ等のキャビネットは、すべて塗装仕上げしています。

塗装は、非常に奥が深く難しいものです。

これまで、数多くの失敗を繰り返してきました。(販売した製品は、やり直して納品していますのでご安心下さい。)

その失敗の多くはスプレー作業中の、以下のものです。

1 スプレーの塗料カップなどから漏れる塗料と水滴による微細なシミです。

作業範囲がいくら大きくても一点でもシミが出来るとそこだけが目立つのでやり直しです。

2 スプレーのアトマイズ(スプレーを霧状にする機能で、塗料粒子が均一で小さい方が良い)の調整が難しく、

大きいとミカン肌になったり、塗料が垂れる。

これらの失敗を繰り返さないために、新しいスプレーガンと塗装カップシステムを導入しました。

スプレーガンは、アネスト岩田のLS400(低圧ガン)です。

以前に購入していましたが、自動車塗装専用です。

おそらくこの最高峰のスプレーガンを木工に導入した例は、殆どないと思います。

アトマイズ機能が秀逸ということで導入しました。

塗装カップシステムは、スリーエムのPPS塗装カップシステムです。

これは、塗料で汚れがちな作業現場で、漏れを皆無にして作業効率を目指すものです。

スプレーガンと塗料カップです。上に塗料カップが付いていますので、重力で塗料が円滑にノズルまで出てきます。

カップ容量は400CCです。

まず水を入れて、振ってみましたが、一滴も漏れません。また各部品ともぐらつきが無く確りと接合されています。

これが優れ物の接合部です。この部品で確りと接合して漏れないのです。

塗料カップは二重です。左側のカップは外枠です。 右側のカップは内側に入れるもので、柔らかく密閉性があり、使い捨てです。

欠点は、やはりあります。 ランニングコストが高いのです。失敗して納期のプレッシャーを受けるよりも、安心して作業出来る方が

ずっと良いと思っています。

JBL C41 アンジェラスのレプリカを制作してみました。販売いたします。

パラゴンレプリカの制作で、米松合板を入手出来たので、以前から気になっていたので、制作してみたのです。

独特の形状のバッフルの制作に工夫がいりました。

また、アクセントになっている3本脚もアルミ材から削ってみました。

制作中のパラゴンレプリカと全く同じ仕上げ(ウォルナット突板 50%艶消し塗装仕上げ)にいたしました。

以下 JBL C41 アンジェラス レプリカ 特長等です。

使用材料 米松合板 ACサンド級(通称グッドワンサイド)

米松材

ウォルナット突板 50%艶消し塗装仕上げ

アルミ無垢材の脚 (脚裏にはフェルトを貼りキャビネットのキズ防止対策しています。)

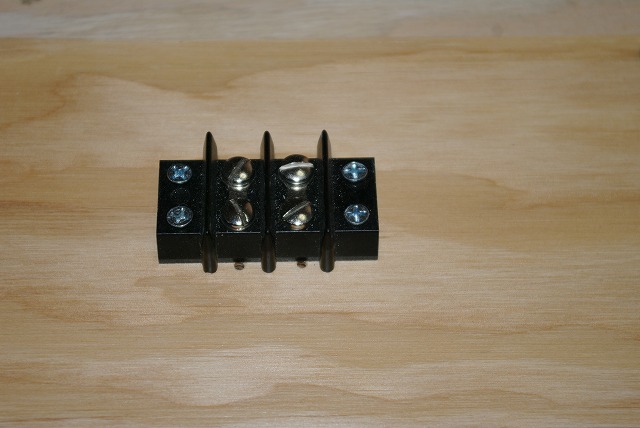

シンチ社 ターミナルブロック 2極 #2-142

ウェスタンエレクリック 22AWG 単線

大きさ 幅350㍉ X 高さ170㍉ X 奥行130㍉(突起物含む)

重さ 3.8㎏ (075装着時)

備考 075は、4本の木ネジで装着

裏蓋は、4本の木ネジで装着

3本の脚は、ネジで装着

付属品 075 装着用 木ネジ 8個(ペア分)

ウェスタンエレクリック 22AWG 単線 60㎝(ペア分)

フラッシュの影響で黒っぽく見えます。複数回にわたり塗装してサンドペパー掛けを行って、このように厚く塗装いたしました。

これもフラッシュによる撮影です。バッフル板の突板の木目は、上部の逆三角形は、上下に連続しています。 下の残りの部分は、

左右水平に連続しています。 左側板→天板→右側板と木目が連続しています。制作中のマリン米松合板製のパラゴンレプリカに

載せて撮影しました。

075は、アルニコタイプです。おそらくフェライトタイプは、マグネットが出っ張っているので、取付出来ないと思います。

バッフル板の断面です。厚い部分は、20㍉以上あります。

アルミ無垢材の3本脚です。 脚裏にはフェルトを貼りキャビネットのキズ防止対策しています。 箱の底面ですが、表面と同じ

塗装仕上げしています。

シンチ社 ターミナルブロック 2極 #2-142 です。 太いケーブルを繋ぐことは出来ませんが、

確りとネジで締めることが出来ます。

ボックスは、強固に製作いたしました。4角に、米松材補強を入れています。 バッフルを除く、残りの5面は、厚さ12.7㍉(1/2インチ)

の米松合板ACサンド級(通称グッドワンサイド)を使用しています。

075は、4本の木ネジで確りと装着しています。馬蹄型のフレームも木ネジで装着可能です。

先日に引き続き突板貼付け前の状態です。

今日は、前面のリフレクター板を取り付けてみました。

マリン米松合板で製作してきましたが、パーチクルボードとは、全く別のパラゴンレプリカが出来そうです。

パーチクルボードと比較して重さで20%軽量であり、しかも木目方向に粘りがある材料ですからかなり響きの異なる箱

になりそうです。

少し甲高い響きから、重低音は、望めませんが、中低音の響きが豊かになるのではと思います。

写真撮影用に組み立てましたので、一部のパーツは、未接着で隙間があります。ご留意ください。

マリン米松合板仕様のレプリカの突板貼付け前の状態の写真撮影いたしました。

通常の作業順であれば、一部のパーツに突板を貼って本体にそれを組み込みます。

しかし、今回は初めてのマリン米松合板での製作ですので、特別に全く突板を貼り付けていない状態で写真撮影してみました。

主な使用材料は、19ミリ厚マリン米松合板(7層)です。この合板は、表裏共に節がありません。節は取り除かれ、補修されています。

実際にこれまで米松合板製のパラゴンを聞いたことがありませんが、良い響きの予感がします。

と申しますのは、この本体を手のひらで叩くと和楽器の鼓(つづみ)のような乾いた甲高い音が余韻を伴って鳴るからです。

パーチクルボードは、低めの音であまり余韻が伴いません。

昨日、C41 アンジェラスの脚が出来たのでネジで取り付けしました。 塗装がまだですが、完成まじかです。

塗装は、パラゴンレプリカと同じ塗料ですが、こちらがは、艶有りにしました。

材料は、米松合板ACサンド(通称グッドワンサイド)を使用しています。

独特の形状のバッフル板です。 多少ホーン効果があると思われます。

開口の黄色いテープは塗装の養生用です。

残りの作業は、塗装の仕上げ、グルーブロックの取り付け、配線、裏蓋の取り付け等です。

光線の加減で暗く写っていますが、脚の長さは、3センチくらいです。

このように3本脚です。